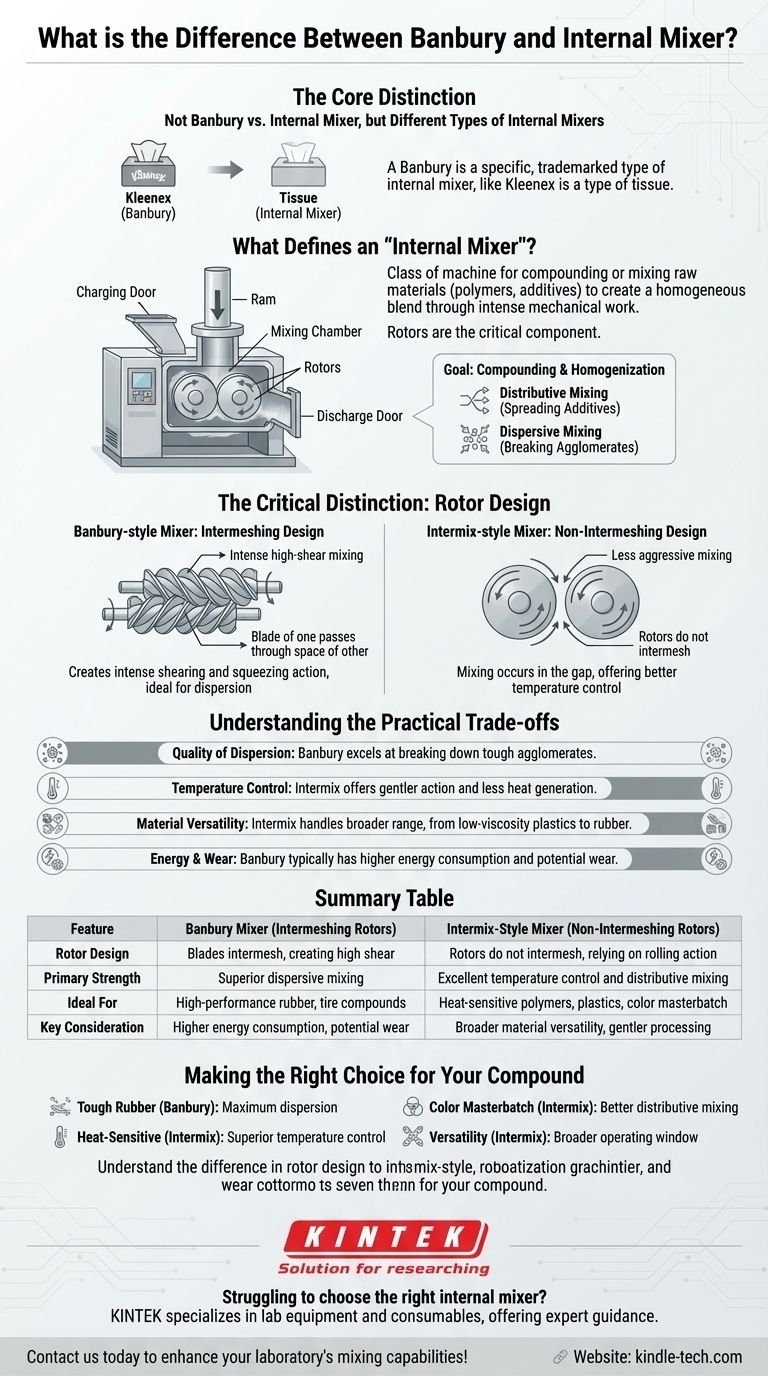

根本的な違いは、バンバリーと内部ミキサーの間にあるのではなく、内部ミキサーの種類の違いにあります。 バンバリーミキサーは特定の登録商標付きの内部ミキサーの一種であり、ティッシュのクレンザーのようなものです。混乱が生じるのは、「内部ミキサー」という用語が、他の設計を指すために一般的に使用され、誤った比較を生み出すためです。

内部ミキサーの設計の根本的な違いは、ローター構成にあります。バンバリー式ミキサーは、激しい高せん断混合を生み出すインターメッシングローターを使用するのに対し、インターミックス式ミキサーは、異なるせん断作用に依存する非インターメッシングローターを使用し、より優れた温度制御を提供します。

「内部ミキサー」を定義するものとは?

内部ミキサーとは、主にポリマーなどの原材料をさまざまな添加剤と配合または混合するために設計された機械のクラスです。その目的は、激しい機械的作業を通じて均質な材料ブレンドを作成することです。

主要コンポーネント

すべてのバッチ式内部ミキサーは、完全に密閉されたミキシングチャンバー、上部のチャージングドア、下部の排出ドア、材料に圧力をかけるためのラムという共通の構造を共有しています。

最も重要なコンポーネントはローターであり、チャンバー内で回転して材料を混練・混合する精密に設計された「ブレード」です。

目的:配合と均質化

主な機能は、次の2種類の混合を達成することです。

- 分配混合(Distributive Mixing): 添加剤をポリマーマトリックス全体に均等に広げること。

- 分散混合(Dispersive Mixing): 添加剤(カーボンブラックなど)の凝集体を微細な個々の粒子に破壊すること。

ローターの設計が、ミキサーがこれらの目標をどれだけ効果的に達成するかを決定します。

決定的な違い:ローター設計

本当の疑問は、バンバリー式ミキサーのローター設計が、「インターミックス」などの他の一般的な内部ミキサーの設計とどのように異なるかということです。この違いが機械の性能特性を決定します。

バンバリーミキサー:インターメッシング設計

フェルニー H. バンバリーによって最初に特許が取得されたバンバリーミキサーは、複雑なヘリカル形状を持つ2つの逆回転するローターを特徴としています。

これらのローターはインターメッシング、つまり一方のローターのブレードが反対側のローターのブレード間の空間を通過します。

これにより、激しいせん断および絞り作用が発生します。材料は、ローターの先端とチャンバー壁の間、およびローター自体の間の狭い隙間を繰り返し通過させられ、分散に理想的な非常に高いせん断力を発生させます。

「インターミックス式」ミキサー:非インターメッシング設計

この設計では、2つのローターも逆回転しますが、インターメッシュしません。それらの間の距離は一定に保たれます。

主な混合作用はローター間のギャップで発生し、材料のローリングバンクを作成します。せん断はローターとチャンバー壁の間で発生しますが、ローター間の相互作用はバンバリーほど積極的ではありません。

実際的なトレードオフの理解

インターメッシング(バンバリー)設計と非インターメッシング(インターミックス)設計の選択は、古典的なエンジニアリングのトレードオフです。それぞれが異なる分野で優れています。

分散の品質

カーボンブラックやシリカなどの分散が困難な材料、特に高性能ゴムコンパウンドの場合、インターメッシングバンバリー設計の高せん断作用の方が優れていることがよくあります。頑固な凝集体を破壊するのに優れています。

温度制御

バンバリーミキサーの激しい機械的作業は、かなりの熱を発生させます。これは一部のプロセスには有益ですが、焦げ付きや劣化の可能性がある熱に敏感な材料を混合することを困難にします。

非インターメッシングインターミックス設計の穏やかな作用は、発生する熱が少なく、敏感なポリマーやプラスチックに対してより広い加工ウィンドウと優れた温度制御を提供します。

材料の多様性

優れた温度制御のため、非インターメッシング設計はより多用途であると見なされることがよくあります。低粘度のプラスチックから中粘度のゴムコンパウンドまで、幅広い材料を効果的に混合できます。

エネルギー消費と摩耗

バンバリーミキサーの高応力、高せん断環境は、通常、同等の条件下での非インターメッシング設計と比較して、エネルギー消費が高くなり、ローターの先端やチャンバー壁の摩耗が大きくなる可能性があります。

コンパウンドに最適な選択をする

目的のコンパウンド品質とプロセス効率を達成するためには、適切なミキサー設計を選択することが不可欠です。

- 主な焦点が、過酷なゴムコンパウンドの最大限の分散である場合: バンバリーミキサーの高せん断インターメッシング設計は、タイヤや工業用ゴム製品などの用途における業界標準です。

- 主な焦点が、熱に敏感なポリマーやプラスチックの混合である場合: 非インターメッシングのインターミックス式ミキサーの優れた温度制御と穏やかな作用の方が、より安全で効果的な選択肢です。

- 主な焦点が、プラスチックのカラーマスターバッチの製造である場合: 非インターメッシング設計は、ポリマーキャリアや顔料を劣化させることなく、より良い分配混合を提供することがよくあります。

- 主な焦点が、幅広い材料での多用途性である場合: 非インターメッシングミキサーは、一般的に、より広範で許容範囲の広い動作ウィンドウを提供します。

結局のところ、ローター設計の根本的な違いを理解することで、特定の材料と加工目的に必要な正確なツールを選択できるようになります。

要約表:

| 特徴 | バンバリーミキサー(インターメッシングローター) | インターミックス式ミキサー(非インターメッシングローター) |

|---|---|---|

| ローター設計 | ブレードがインターメッシュし、高せん断を発生 | ローターはインターメッシュせず、ローリング作用に依存 |

| 主な強み | 優れた分散混合(頑固な凝集体を破壊) | 優れた温度制御と分配混合 |

| 理想的な用途 | 高性能ゴム、タイヤコンパウンド | 熱に敏感なポリマー、プラスチック、カラーマスターバッチ |

| 主な考慮事項 | エネルギー消費と摩耗の可能性が高い | より広い材料の多様性と穏やかな加工 |

ラボの配合ニーズに最適な内部ミキサーの選択に苦労していませんか? KINTEKはラボ機器と消耗品の専門家であり、バンバリー式設計の高せん断分散が必要な場合でも、非インターメッシングモデルの正確な温度制御が必要な場合でも、最適なミキサーを選択するための専門的なガイダンスを提供します。当社のソリューションは、特定のポリマーと添加剤に対して最適な材料均一性とプロセス効率を保証します。KINTEKがお客様の実験室の混合能力をどのように向上させることができるかについて、お客様の用途をご相談いただくには、今すぐ当社のお問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- ゴム破砕機用オープンタイプ二本ロール混合機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 実験用振盪培養機

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- 真空コールドトラップ直接コールドトラップチラー

よくある質問

- 造型機は何に使用されますか?高品質な金属部品のための砂型鋳造を自動化

- インフレーションフィルム製法とは?高強度プラスチックフィルム製造ガイド

- 廃ゴムのリサイクル方法は?タイヤ・ゴムのリサイクルにおける3つの主要な方法を解き明かす

- 押出成形と共押出成形の違いは何ですか?マルチマテリアル部品のエンジニアリング

- 押出成形と共押出成形の違いは何ですか?単層 vs. 多層プラスチックプロファイルのガイド

- 「calendaring」と「calendering」の違いは何ですか?主要なスペルと文脈をマスターする

- 射出成形機は何を製造しますか?あなたの生活の中のプラスチック部品を大量生産する

- 押出コーティングと押出ラミネーションの違いは何ですか?材料強化のためのガイド