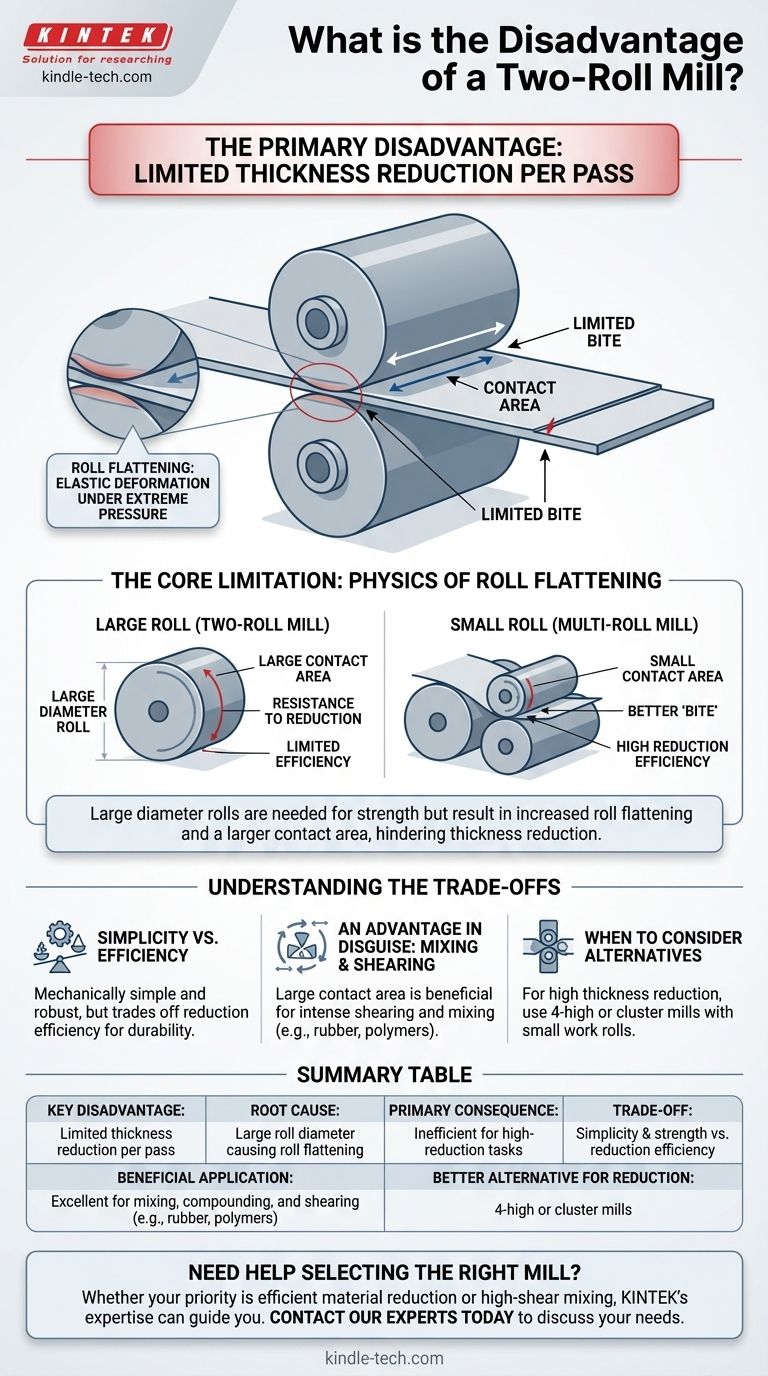

二段ロールミルの主な欠点は、1回のパスで材料の厚さを大幅に低減する能力が限られていることです。この制限は、ミリングに必要な巨大な圧力下でロールの扁平化として知られる現象を引き起こす、そのロールの大きな直径に直接起因します。

二段ロールミルの核心的な問題は、物理的な矛盾です。圧力下での曲がりを防ぐために必要な大きくて丈夫なロールがわずかに変形し、より大きな接触面積を作り出し、ミルが達成しようとしているまさにその厚さ低減に抵抗します。

核心的な制限:ロール扁平化の物理学

二段ロールミルの決定的な欠点は、物理学の単純な原理に由来します。これを理解することで、この設計が一部のタスクには適しているが、他には適さない理由が明確になります。

ロール扁平化とは?

ロール扁平化とは、ワークピースとの接触点におけるロールの弾性変形です。極端な圧力下で、円筒形のロール表面がわずかに扁平化し、加工される材料と接触する表面積が増加します。

このより大きな接触面積により、ロールが材料に「食い込み」、狭い隙間を通過させるのがより困難になります。

ロール直径の役割

二段ロールミル(2-highミルとも呼ばれる)は、ミリング中に発生する巨大な分離力の下でロールが曲がったりたわんだりするのを防ぐために、必要な構造的剛性と強度を提供するために大径ロールを必要とします。

しかし、この必要な大きさこそが問題の原因でもあります。大径ロールは、材料との接触面積がもともと大きく、ロール扁平化効果によってそれがさらに誇張されます。

結果:限定された低減

初期の大きな接触面積とロール扁平化の組み合わせにより、限定された低減能力が生じます。ミルは材料を薄くする効率が低下します。

生地のボールを平らにしようとするのを想像してみてください。広い手のひら(大きくて平らな「ロール」)を使うと、手の狭い側面(小さな「ロール」)を使うよりも、特定の場所を急速に薄くする効果は低くなります。二段ロールミルは手のひらに近い動作をします。

トレードオフの理解

この制限があるからといって、二段ロールミルが時代遅れになるわけではありません。むしろ、その理想的な用途を定義し、他の設計とのトレードオフを明確にします。

強度とシンプルさ vs. 低減効率

二段ロールミルは機械的にシンプルで堅牢であり、より複雑な構成よりも費用対効果が高いことがよくあります。その低減効率の欠点は、構造のシンプルさと耐久性との直接的なトレードオフです。

隠れた利点:混合とせん断

多くの用途では、高効率の低減が主要な目標ではありません。低減を制限する大きな接触面積は、混合、ブレンド、配合などのタスクには実際に有益です。

ゴムやポリマー産業における用途、例えばPVC粉末の混合やマスターバッチの作成などは、この大きな接触面で発生する強力なせん断作用に依存しています。ここでは、「欠点」が主要な加工特性となります。

代替案を検討すべき場合

1回のパスで高度な厚さ低減が優先される場合、他のミル設計の方が優れています。4段ロールミルやクラスターミルなどの多段ロール構成は、ロール扁平化を克服するために特別に考案されました。

これらの設計は、小径のワークロール(小さな接触面積のため)を使用し、必要な剛性を提供し、曲がりを防ぐためのはるかに大きなバックアップロールによって支持されています。

用途に合った適切な選択

正しいミル構成を選択することは、主要な加工目標に完全に依存します。

- 材料の混合、配合、またはせん断が主な焦点である場合:二段ロールミルの堅牢な設計と大きな接触面積は、効果的で信頼性の高い選択肢となります。

- 金属やその他の硬質材料の著しい厚さ低減が主な焦点である場合:二段ロールミルの固有の制限により、より効率的な4段ロールミルまたはクラスターミルを検討する必要があります。

最終的に、ツールの制限を理解することが、適切なタスクに効果的に使用するための鍵となります。

要約表:

| 主な欠点 | 根本原因 | 主な結果 |

|---|---|---|

| 1パスあたりの厚さ低減が限定的 | ロールの扁平化を引き起こす大径ロール | 高減率タスクには非効率 |

| トレードオフ | 有益な用途 | 低減のためのより良い代替案 |

| シンプルさ&強度 vs. 低減効率 | 混合、配合、せん断(例:ゴム、ポリマー)に優れる | 4段ロールミルまたはクラスターミル |

特定の用途に最適なミルを選択するのに助けが必要ですか?

効率的な材料低減が優先事項であろうと、高せん断混合と配合が優先事項であろうと、KINTEKのラボ機器に関する専門知識が最適なソリューションへと導きます。当社のチームは、トレードオフを理解し、加工効率を最大化する機器を選択するお手伝いをします。

今すぐ専門家にお問い合わせください お客様のニーズについて話し合い、ラボに最適なミルを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- 押出成形品の例とは何ですか?身の回りの物ができるプロセスの裏側を発見する

- ミキサーの内部構造とは?主要コンポーネントと動作のガイド

- 多層押出成形とはどのようなプロセスですか?高性能プラスチックフィルムを設計する

- 単軸押出機の欠点は何ですか?複雑な材料に対する主な限界

- ブローフィルムと押出フィルムの違いは何ですか?パッケージングのニーズに合った適切なフィルムを選びましょう

- ゴムのミキシングプロセスとは?優れたコンパウンド品質を実現するための工程を習得する

- 射出成形機のサイズはどのくらいですか?品質と効率のために、部品に合わせてトン数を調整しましょう

- 押出ブロー成形(フィルム)の原材料は何ですか? フィルムに最適なポリエチレンの選び方