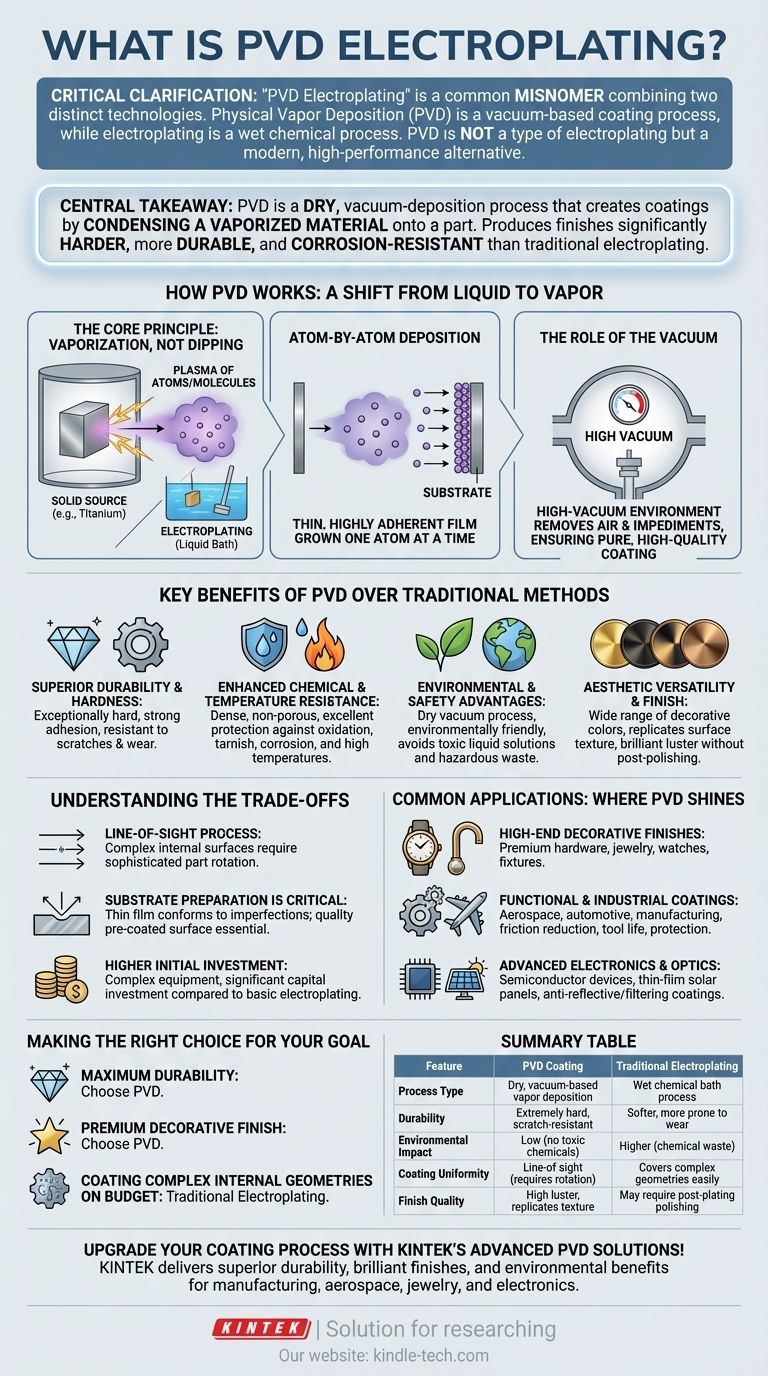

まず、重要な明確化が必要です。「PVD電気めっき」という用語は、2つの異なる技術を組み合わせた一般的な誤称です。物理的気相成長法(PVD)は真空ベースのハイテクコーティングプロセスであるのに対し、電気めっきは湿式化学プロセスです。どちらも金属光沢を付与できますが、PVDはいずれかの種類の電気めっきではなく、高性能な現代の代替手段と見なされることがよくあります。

中心的な要点は、PVDが乾式、真空堆積プロセスであり、蒸発させた材料を部品上に凝縮させることによってコーティングを作成するということです。この方法は、従来の化学電気めっきによって得られるものよりも、大幅に硬く、耐久性があり、耐食性に優れた表面処理を生み出します。

PVDの仕組み:液体から蒸気への移行

物理的気相成長法は、電気めっきの化学浴とは根本的に異なります。このプロセスは完全に「ドライ」であり、高真空下で実行されます。

基本原理:浸漬ではなく蒸発

PVDでは、固体原料(チタンやジルコニウムなど)が真空チャンバー内で原子または分子のプラズマに蒸発させられます。この蒸気は、コーティングされる部品に向けて精密に制御され、誘導されます。

これは、部品を化学溶液に浸漬し、電流を使用して溶解した金属イオンを表面にめっきさせる電気めっきとは対照的です。

原子ごとの堆積

蒸発した材料は真空チャンバーを横切り、基材上に凝縮し、薄く密着性の高い膜を形成します。このコーティングは一度に原子単位で成長するため、極めて高密度で均一かつ強固な層が得られます。

真空の役割

このプロセスは高真空環境下で実行される必要があります。これにより、蒸気と反応したり妨げたりする可能性のある空気やその他のガス粒子が除去され、純粋で高品質なコーティングが保証されます。

従来の工法に対するPVDの主な利点

PVDは、古い工法では実現できなかった機能的特性を提供するために開発されました。装飾的な仕上げにおけるその採用は、その優れた性能の証です。

優れた耐久性と硬度

PVDコーティングは非常に硬く、基材への密着性が高いです。これにより、傷、摩耗、擦り切れに対して信じられないほど耐性があります。

向上した耐薬品性と耐熱性

PVDコーティングの緻密で非多孔質な性質は、酸化、変色、腐食に対して優れた保護を提供します。また、非常に高い温度に耐えるように設計することも可能です。

環境的および安全上の利点

乾式真空プロセスであるPVDは、化学ベースのめっきよりも環境への負荷が大幅に少ないです。有毒な液体溶液の使用と、それに関連する有害廃棄物の処理を回避できます。

審美的な多様性と仕上げ

PVDは、真鍮やゴールドトーンから黒、ブロンズ、玉虫色の外観まで、装飾的な仕上げに幅広い色を生成できます。このプロセスは下地の表面テクスチャを完全に再現し、コーティング後の研磨を必要とせずに研磨された部品に輝く光沢を提供します。

トレードオフの理解

強力ではありますが、PVDは万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

それは視線に依存するプロセスです

コーティング材料は、ソースから基材へ直線的に移動します。これは、複雑な内部表面や深くくぼんだ領域では、洗練された部品の回転なしには均一なコーティングが得られない可能性があることを意味します。

基材の準備が重要

PVDは既存の表面に正確に適合する薄膜プロセスです。傷、へこみ、その他の欠陥を隠すことはありません。最終的な仕上げの品質は、コーティング前の表面の品質に直接依存します。

初期投資が高い

PVD装置は複雑であり、基本的な電気めっき設備と比較して多額の資本投資が必要です。これにより、非常に小規模または低コストのアプリケーションでは経済的でなくなる可能性があります。

一般的な用途:PVDが輝く場所

PVDの独自の特性により、さまざまな過酷な用途で好まれる選択肢となっています。

高級装飾仕上げ

PVDは、高級金具、宝飾品、時計、備品に広く使用されています。日常使用による摩耗に耐え、長年にわたって新品同様の仕上がりを提供します。

機能的および産業用コーティング

航空宇宙、自動車、製造業において、PVDコーティングは可動部品の摩擦を低減し、切削工具の寿命を延ばし、コンポーネントを過酷な環境から保護するために使用されます。

高度な電子機器と光学機器

PVDの精度は、半導体デバイス、薄膜太陽電池、反射防止またはフィルタリング特性を提供する特殊なガラスコーティングの製造に不可欠です。

目標に合った正しい選択をする

適切なコーティング技術の選択は、プロジェクトの特定の性能および審美的な要件に完全に依存します。

- 主な焦点が最大の耐久性と耐摩耗性にある場合: PVDは、その硬度と基材への強力な原子結合により、優れた選択肢です。

- 主な焦点がプレミアムな装飾仕上げにある場合: PVDは、より幅広い色と、変色や傷に非常に強い、より一貫性のある長持ちする仕上げを提供します。

- 主な焦点が低予算で複雑な内部形状のコーティングにある場合: 従来の電気めっきは、PVDの視線に依存する制限がないため、より適している可能性があります。

これらのプロセスの根本的な違いを理解することにより、製品の性能と品質要件を真に満たす技術を選択できます。

要約表:

| 特徴 | PVDコーティング | 従来の電気めっき |

|---|---|---|

| プロセスタイプ | 乾式、真空ベースの気相成長 | 湿式化学浴プロセス |

| 耐久性 | 非常に硬い、傷がつきにくい | より柔らかく、摩耗しやすい |

| 環境への影響 | 低い(有毒化学物質なし) | 高い(化学廃棄物) |

| コーティングの均一性 | 視線に依存(回転が必要) | 複雑な形状を容易にカバー |

| 仕上げ品質 | 高い光沢、表面の質感を再現 | めっき後に研磨が必要な場合がある |

KINTEKの先進的なPVDソリューションでコーティングプロセスをアップグレードしましょう!

実験室および産業用機器の大手サプライヤーとして、KINTEKは優れた耐久性、鮮やかな仕上げ、環境上の利点を提供するPVDコーティングシステムを専門としています。製造業、航空宇宙、宝飾品、電子機器のいずれに従事している場合でも、当社のPVD技術は製品の性能と寿命を向上させることができます。

PVDコーティングがあなたの製品をどのように変革し、競争上の優位性をもたらすかについて、当社の専門家にご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置