物理気相成長(PVD)は、基板上に薄く高性能な膜を成膜するために使用される、真空ベースのコーティング技術群です。これらのプロセスはすべて、固体原料を純粋に物理的な手段によって蒸気に変換し、真空または低圧環境下でそれを輸送し、目的の物体上に凝縮させることによって機能します。PVDの最も基本的な2つのカテゴリーは、高エネルギーイオン衝撃を使用するスパッタリングと、熱を使用する熱蒸着です。

すべてのPVD技術の決定的な原理は、原料から蒸気を作り出すために、高エネルギー粒子の衝突や強熱などの物理的メカニズムに依存していることです。他の手法とは異なり、基板上に最終的な膜を形成するために根本的な化学反応が意図的に起こることはありません。

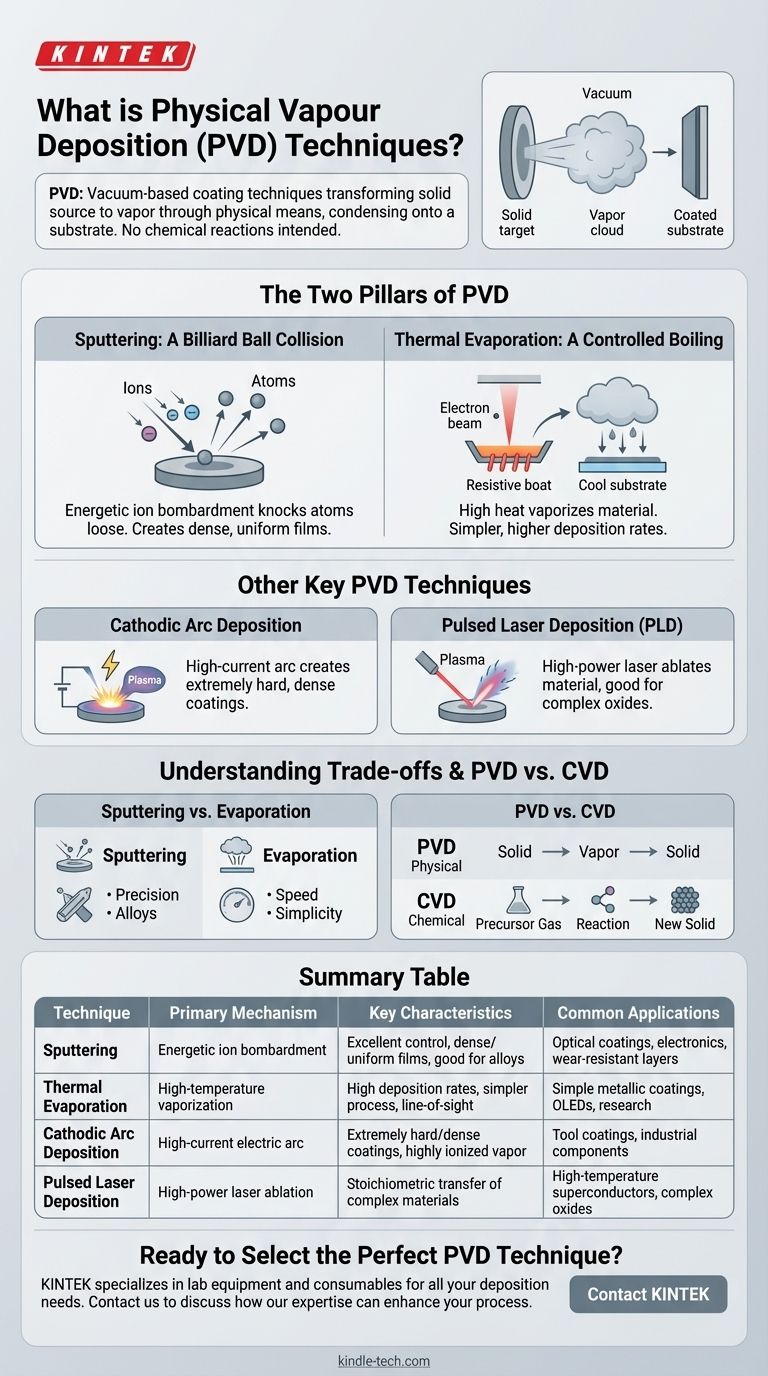

PVDの二本柱:スパッタリングと蒸着

PVDの核心には、固体材料を蒸気に変えるための2つの異なるアプローチがあります。この違いを理解することが、この分野全体を理解するための鍵となります。

スパッタリング:ビリヤードボールの衝突

スパッタリングは、ターゲットとして知られる固体原料を、高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)で衝突させることを伴います。

このエネルギーを伴う衝突は、キューボールがビリヤードボールのラックを打つようなものです。ターゲットの表面から原子や分子を物理的に叩き落とします。

これらの「スパッタされた」原子は真空チャンバーを通過し、基板上に堆積して、薄く、しばしば非常に密度の高い膜を形成します。

熱蒸着:制御された沸騰

熱蒸着は、真空チャンバー内で高温を使用して原料を気化させる、より直感的なプロセスです。

このプロセスは、水が沸騰して蒸気になり、冷たい鏡に凝縮するのに似ています。気化した材料は直進し、より冷たい基板に衝突すると、再び固体膜として凝縮します。

この熱を発生させるにはいくつかの方法があります。

- 抵抗加熱: 電流が、原料を保持する耐熱性のボートまたはフィラメントに通されます。

- 電子ビーム蒸着: 高エネルギー電子の集束ビームが、原料を非常に正確に加熱して蒸発させます。

- 誘導加熱: 高周波(RF)電力が渦電流を発生させ、原料を含むるつぼを加熱します。

その他の主要なPVD技術

2つの主要なファミリー以外にも、特定の用途のためにいくつかの専門的なPVD法が開発されています。

カソードアーク成膜(アークPVD)

この技術は、ターゲットの表面で大電流・低電圧の電弧を使用します。

アークは小さく非常に高温のスポットを生成し、材料を蒸発させ、極度に硬く密度の高いコーティングをもたらす高度にイオン化された蒸気を生成します。

パルスレーザー堆積(PLD)

PLDでは、高出力のパルスレーザーが真空チャンバー内のターゲットに集光されます。

各レーザーパルスが少量の材料をアブレーション(蒸発)させ、基板上に堆積するプラズマのプルームを生成します。

トレードオフの理解

単一のPVD技術が万能で優れているわけではありません。最適な選択は、膜に求められる望ましい結果に完全に依存します。

スパッタリングの精度

スパッタリング技術、特にイオンビームスパッタリングは、膜の特性を例外的に制御できます。

このプロセスは熱ではなく運動エネルギーによって駆動されるため、異なる融点を持つ複雑な合金や材料の成膜に優れています。結果として得られる膜は、しばしば非常に滑らかで、高密度で均一になります。

蒸着の速度とシンプルさ

熱蒸着はしばしばより単純で、スパッタリングよりも高い成膜速度を達成できます。

しかし、膜の構造を正確に制御するのはより難しく、高温で分解する可能性のある材料や、複雑な合金膜の作成にはあまり適していません。

PVDとCVDの違い

PVDと、その対になる化学気相成長(CVD)を区別することは重要です。

PVDは物理的プロセスです。基板上に堆積する材料は、原料ターゲットから離れた材料と同じであり、固体から蒸気へ、そして再び固体へと物理的な状態が変わっただけです。

CVDは化学的プロセスです。前駆体ガスをチャンバーに導入し、それらが基板の高温表面で反応して、完全に新しい固体材料を形成し、揮発性の副産物を残します。

適切なPVDアプローチの選択

技術の選択は、最終的な膜に必要な特定の特性によって決まるべきです。

- 最大の制御、密度、均一性を重視する場合: スパッタリング、特にイオンビームスパッタリングは、高品質の光学膜や電子膜を作成するための優れた選択肢となることがよくあります。

- 単純な金属コーティングのために高い成膜速度を重視する場合: 熱蒸着または電子ビーム蒸着は、効率的でコスト効率の高いソリューションを提供します。

- 極度に硬く、耐摩耗性のあるコーティングを作成することを重視する場合: カソードアーク成膜は、工具や産業部品に使用される主要な技術です。

これらの基本的なメカニズムを理解することで、特定の材料とアプリケーションのニーズに合った正確なツールを選択できるようになります。

要約表:

| 技術 | 主要メカニズム | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| スパッタリング | 高エネルギーイオン衝撃 | 優れた制御、高密度/均一な膜、合金に適している | 光学コーティング、電子機器、耐摩耗層 |

| 熱蒸着 | 高温気化 | 高い成膜速度、より単純なプロセス、直進性 | 単純な金属コーティング、OLED、研究 |

| カソードアーク成膜 | 大電流電弧 | 極度に硬い/密度の高いコーティング、高度にイオン化された蒸気 | 工具コーティング、産業部品 |

| パルスレーザー堆積 | 高出力レーザーアブレーション | 複雑な材料の化学量論的転送 | 高温超伝導体、複雑な酸化物 |

アプリケーションに最適なPVD技術を選択する準備はできましたか?

ラボで望ましい膜特性を達成するためには、適切なPVDプロセスを選択することが不可欠です。KINTEKの専門家は、すべての成膜ニーズに対応するラボ機器と消耗品の専門家です。スパッタリング、蒸着、その他のPVD手法間のトレードオフをナビゲートし、特定の材料と性能要件に最適なソリューションを見つけるお手伝いをします。

研究や生産プロセスを向上させるために、当社の専門知識と機器がどのように役立つかについて、今すぐ下のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン