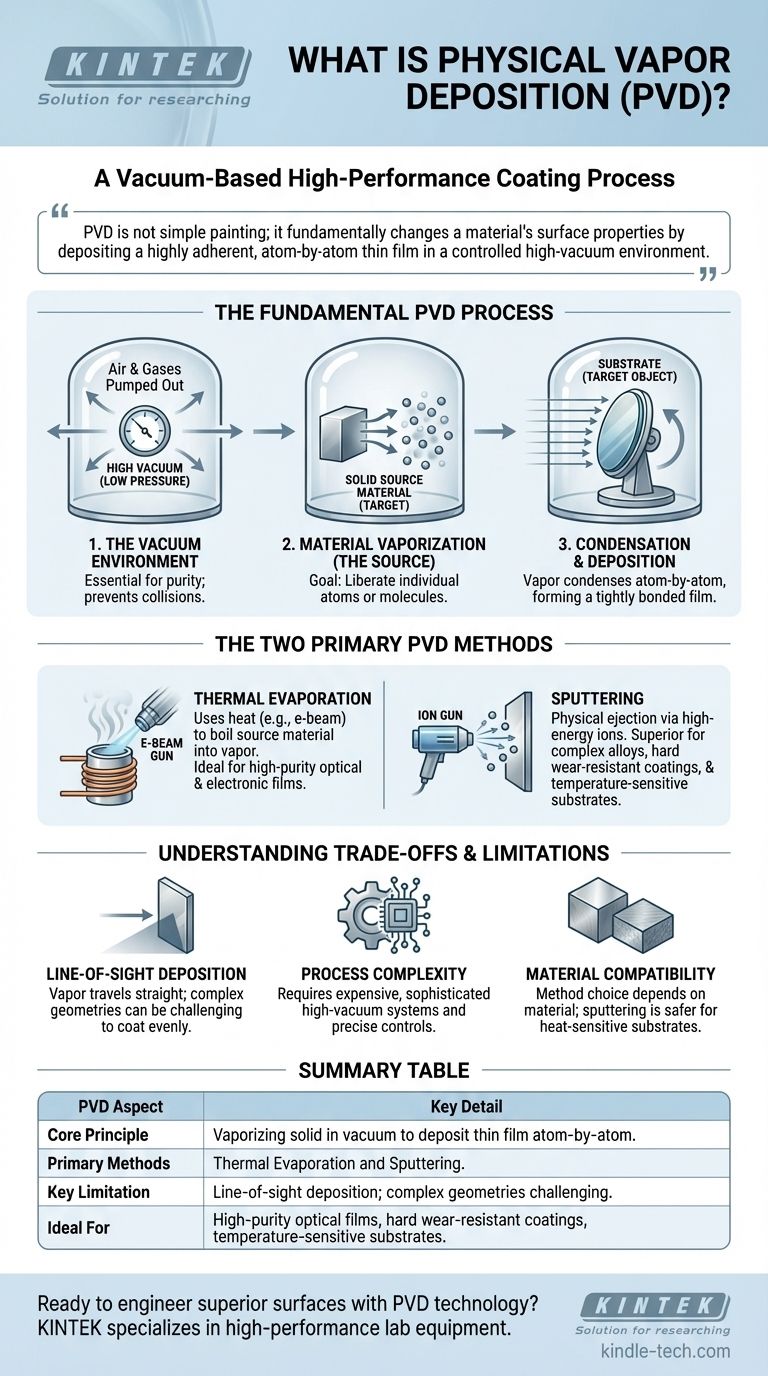

本質的に、物理気相成長(PVD)は真空ベースのコーティングプロセスであり、薄く高性能な膜を表面に適用します。この技術は、固体原料を蒸気に変換し、その蒸気が真空を通過して目的の物体上に凝縮し、原子レベルでコーティングを構築することによって機能します。

PVDは単なる塗装やめっきのプロセスではありません。これは、制御された高真空環境下で、高い密着性を持つ原子レベルの薄膜を堆積させることにより、材料の表面特性を根本的に変化させる洗練された技術です。

PVDプロセスが基本的に機能する仕組み

PVDプロセスは、使用される特定のメソッドに関係なく、真空チャンバー内で行われる3つの重要なステップに従います。この環境は、最終的なコーティングの純度と品質にとって不可欠です。

真空環境

まず、堆積チャンバーからすべての空気やその他のガスを排気して高真空を作り出します。この超低圧環境は、蒸発したコーティング原子が基板に向かう途中で空気分子と衝突するのを防ぐため、極めて重要です。

材料の気化(ソース)

ターゲットとして知られる固体原料が蒸気に変換されます。これは、PVDの異なるタイプを定義する核心的なステップです。目標は、固体材料から個々の原子または分子を遊離させ、それらを輸送できるようにすることです。

凝縮と堆積

気化された原子は真空チャンバー内を直進し、コーティングされる部品の表面(基板と呼ばれる)に衝突します。より冷たい基板に接触すると、蒸気は再び固体状態に凝縮し、薄く、密で、強固に結合した膜を形成します。部品を回転させる治具がよく使用され、複雑な3D表面にも均一なコーティングが保証されます。

2つの主要なPVD法

原理は同じですが、どのように材料を気化させるかによって、2つの明確で一般的なPVDカテゴリが生まれます。

熱蒸着(Thermal Evaporation)

この方法は、熱を使用して原料を蒸気に変えます。固体材料は、文字通り沸騰して蒸発するまでるつぼ内で加熱されます。

その一般的で正確な形態の1つが電子ビーム蒸着であり、高エネルギーの電子ビームをターゲット材料に集中させ、制御された速度で蒸発させます。これは、高純度の光学膜や電子膜を作成するためによく使用されます。

スパッタリング(Sputtering)

スパッタリングは、材料を気化させるために熱に頼りません。代わりに、物理的な衝突による放出プロセスです。

高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)が加速され、ターゲット材料に衝突します。この衝撃には、ターゲットの表面から原子を物理的に叩き出し、コーティングを形成する基板に向けて放出するのに十分なエネルギーがあります。

トレードオフと制限の理解

PVDは強力な技術ですが、それを正しく適用するためには、その動作上の制約を理解することが不可欠です。

直進堆積(Line-of-Sight Deposition)

気化された原子は、ソースから基板へ直線的に移動します。これは、PVDが「直進(line-of-sight)」プロセスであることを意味します。蒸気源に直接さらされていない表面にはコーティングされないため、複雑な形状、穴、または深い凹部を持つ部品にとっては課題となる可能性があります。

プロセスの複雑さ

PVDシステムには、高真空チャンバー、洗練された電源、および正確な制御が必要です。これにより、塗装や電気めっきなどの従来のコーティング方法と比較して、装置が高価になり、プロセスを実行するのがより複雑になります。

材料の適合性

PVD法を選択する際には、堆積させる材料によって決定されることがよくあります。一部の合金や化合物は、熱蒸着に必要な高温で分解する可能性があるため、スパッタリングが唯一実行可能な選択肢となる場合があります。

用途に合わせた適切な選択

正しいPVD法を選択することは、最終的なコーティングの望ましい特性と基板材料の性質に完全に依存します。

- 高純度の光学膜または電子膜を主な目的とする場合:熱蒸着は、これらのデリケートな用途に対して最もクリーンで制御された堆積を提供することがよくあります。

- 硬く、密で、耐摩耗性の高いコーティングを主な目的とする場合:スパッタリングは、工具や航空宇宙部品に使用される複雑な合金や化合物の堆積において、一般的に優れています。

- 温度に敏感な材料のコーティングを主な目的とする場合:スパッタリングは熱蒸着よりも低い温度で実行できるため、プラスチックやその他の敏感な基板にとってより安全な選択肢となります。

これらの基本原則を理解することで、特定の技術的ニーズに合わせて調整された高性能表面を設計するために、PVDを効果的に活用できます。

要約表:

| PVDの側面 | 重要な詳細 |

|---|---|

| 基本原理 | 真空中で固体材料を気化させ、原子レベルで薄膜を堆積させる。 |

| 主要な方法 | 熱蒸着とスパッタリング。 |

| 主な制限 | 直進堆積。複雑な形状は困難な場合がある。 |

| 最適な用途 | 高純度光学膜、硬い耐摩耗性コーティング、温度に敏感な基板。 |

PVD技術で優れた表面を設計する準備はできていますか? KINTEKは、高度なコーティングプロセス向けのソリューションを含む、高性能なラボ機器および消耗品の提供を専門としています。当社の専門知識は、特定の用途に最適なPVD法を選択するのに役立ち、耐久性と精度を保証します。お客様のラボのコーティングおよび材料科学のニーズをどのようにサポートできるかについて、今すぐ当社の専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート