簡単に言うと、化学気相成長法(CVD)は、気相での化学反応により、表面に高性能な固体薄膜を形成する製造プロセスです。真空チャンバー内で、1つまたは複数の揮発性前駆体ガスが導入され、それが加熱された基板上で反応または分解し、目的の材料を層状に形成します。この方法は、単に表面をコーティングするのとは異なり、新しい材料を基板上に直接成長させるものです。

CVDの核心的な考え方は、単に材料を堆積させるだけでなく、表面上で直接合成することです。ガスの化学反応を分子レベルで制御することにより、CVDは他の多くの方法では作成不可能な、非常に純粋で緻密、均一な薄膜を構築します。

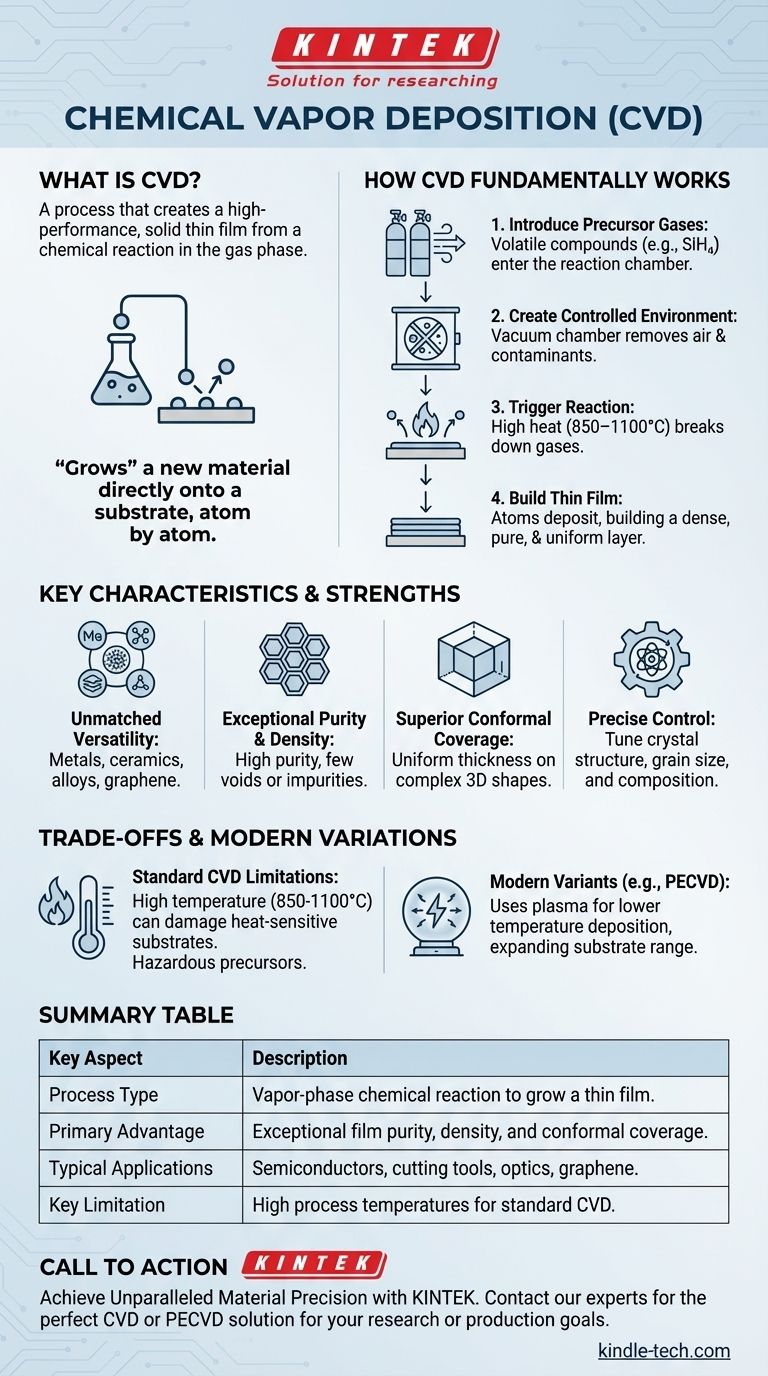

CVDの基本的な仕組み

CVDを真に理解するには、それを制御された環境内で発生する精密な原子ごとの構築プロセスと考えるのが最適です。このプロセスはいくつかの主要な段階に分けられます。

ステップ1:前駆体ガスの導入

プロセスは、最終的な膜に必要な原子を含む揮発性化合物である前駆体ガスから始まります。例えば、シリコン膜を作成するには、シラン(SiH₄)のようなガスが使用されることがあります。これらのガスは精密に計量され、反応チャンバーに導入されます。

ステップ2:制御された環境の作成

基板(コーティングされるワークピース)は真空チャンバー内に置かれます。真空はガスを「引き込む」ためではなく、化学反応を妨げたり、最終的な膜の純度を損なう可能性のある空気やその他の汚染物質を除去するために使用されます。

ステップ3:化学反応の誘発

基板は特定の、しばしば非常に高い反応温度(通常850~1100°C)に加熱されます。この熱エネルギーにより、高温の基板表面上またはその近くで前駆体ガスが分解され、目的の原子が放出されます。これらの原子はその後、表面に結合します。

ステップ4:薄膜の構築

反応が続くにつれて、原子は基板上に連続的に堆積し、原子層ごとに薄膜を構築します。これにより、コンポーネントの露出した表面全体に、非常に緻密で純粋、均一なコーティングが成長します。

主な特徴と強み

エンジニアや科学者は、最終的な膜の特性が最重要である場合にCVDを選択します。その独自のアプローチは、いくつかの明確な利点を提供します。

比類のない材料の多様性

CVDは1種類の材料に限定されません。このプロセスは、金属、セラミックス(窒化ケイ素など)、多成分合金、グラフェンのような先進材料を含む幅広い材料を堆積させるために適用できます。

卓越した純度と密度

高純度のガス源からクリーンな真空環境で膜が構築されるため、結果として得られる層は非常に高い純度と密度を持っています。他のコーティング方法で発生しがちな空隙や不純物がほとんどありません。

優れたコンフォーマルカバレッジ

前駆体がガスであるため、複雑な形状の周りや内部に流れ込みます。これにより、CVDは優れたコンフォーマルカバレッジを提供します。つまり、複雑な三次元形状に均一な厚さの膜を堆積させることができます。これは、物理気相成長法(PVD)のような見通し線プロセスに比べて大きな利点です。

膜特性の精密な制御

温度、圧力、ガス流量などのプロセスパラメータを慎重に調整することで、オペレーターは膜の最終的な特性を精密に制御できます。これには、結晶構造、結晶粒径、化学組成が含まれ、材料特性が重要な高性能エレクトロニクスにおいて主要な方法となっています。

トレードオフと限界の理解

完璧なプロセスはなく、CVDの強みには、あらゆる用途で考慮すべき重要なトレードオフが伴います。

高温要件

標準的なCVDの最も重要な限界は、高い反応温度です。プラスチックや特定の金属など、多くの潜在的な基板材料は熱に耐えられず、プロセス中に損傷または破壊される可能性があります。

現代のバリエーションによる熱の緩和

この限界に対処するため、現代のバリエーションが開発されています。例えば、プラズマ強化CVD(PECVD)は、電界を使用してプラズマを生成し、はるかに低い温度で前駆体ガスを分解するエネルギーを提供することで、使用可能な基板の範囲を拡大しています。

有害な前駆体材料

CVDで使用されるガスは、毒性、可燃性、または腐食性がある場合があります。このため、高度な取り扱いシステムと厳格な安全プロトコルが必要となり、運用コストと複雑さが増す可能性があります。

アプリケーションに最適な選択をする

適切な堆積技術の選択は、膜の品質、基板材料、部品の形状に関するプロジェクトの特定の要件に完全に依存します。

- 究極の膜品質と純度が最優先事項である場合:CVDは、半導体、光学、先進エレクトロニクスにおける要求の厳しいアプリケーションに最適な選択肢となることがよくあります。

- 複雑な3D形状を均一にコーティングすることが最優先事項である場合:CVDの気相特性は、見通し線プロセスでは達成できないコンフォーマルカバレッジを提供します。

- 熱に弱い基板を扱っている場合:標準CVDは不適切である可能性が高く、PECVDのような低温バリアントまたは全く別のプロセスを検討する必要があります。

その核心的な原理とトレードオフを理解することで、CVDを活用して比類のない精度で原子レベルの材料を設計することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 薄膜を成長させる気相化学反応。 |

| 主な利点 | 卓越した膜の純度、密度、複雑な形状へのコンフォーマルカバレッジ。 |

| 典型的な用途 | 半導体、切削工具、光学、グラフェン製造。 |

| 主な制限 | 高いプロセス温度は熱に弱い基板を損傷する可能性がある。 |

あなたのアプリケーションに高性能薄膜が必要ですか?

CVDの原理は、現代技術を支える先進材料の作成に不可欠です。あなたのプロジェクトが卓越した膜の純度、複雑な3D部品への均一なカバレッジ、または材料特性の精密な制御を要求する場合、適切な装置が重要です。

KINTEKは、実験室のニーズに応える実験装置と消耗品を専門としています。当社の専門知識は、高温アプリケーション向けの標準CVD炉であろうと、熱に弱い材料向けのプラズマ強化CVD(PECVD)システムであろうと、理想的な堆積システムを選択するのに役立ちます。

比類のない材料精度を達成するために、どのように貢献できるか話し合いましょう。 今すぐ当社の専門家にお問い合わせください。研究または生産目標に最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉