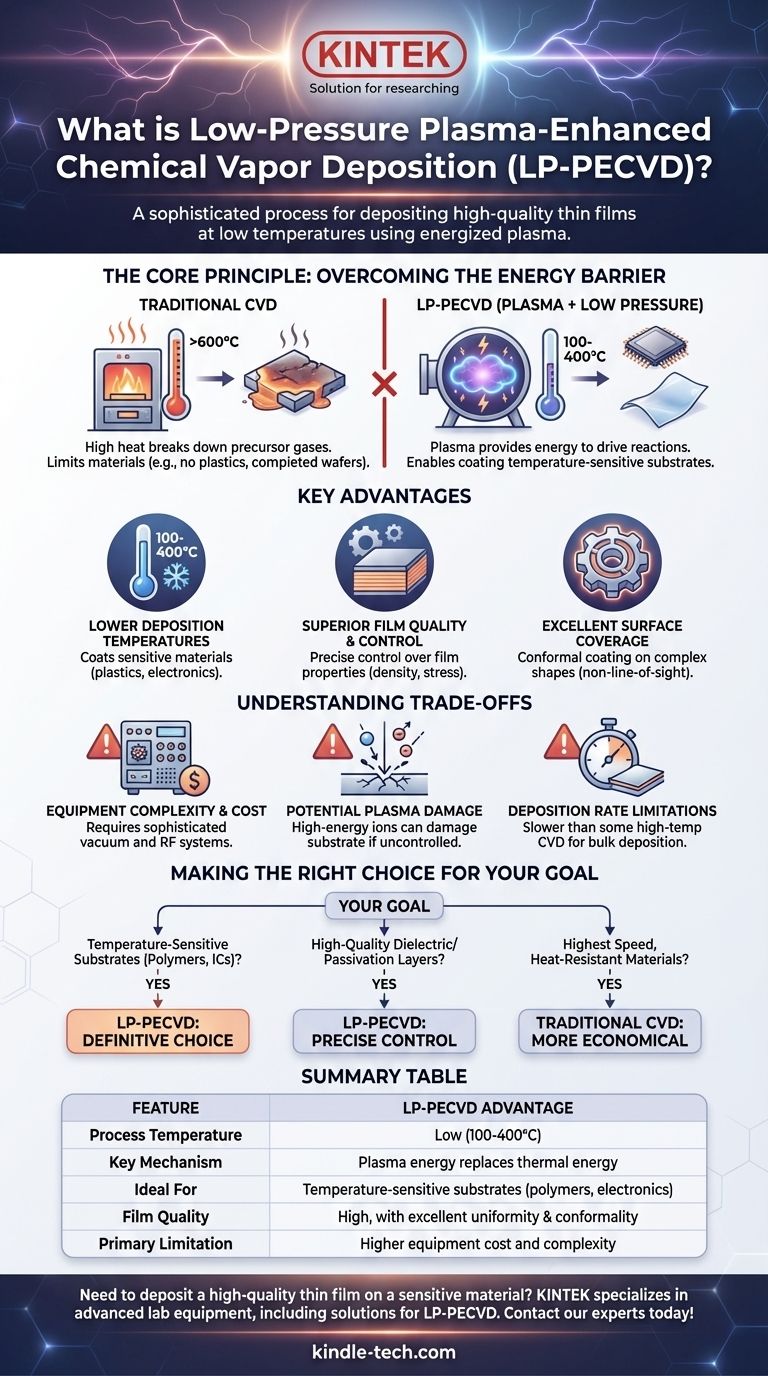

その核心において、低圧プラズマ強化化学気相成長(LP-PECVD)は、非常に薄く高品質な膜を表面に成膜するための洗練されたプロセスです。これは、真空チャンバー内で、活性化されたガス(プラズマ)を使用して、低温で必要な化学反応を促進します。これは、極端な熱に依存する従来の方法に比べて大きな利点です。

多くの成膜方法における中心的な問題は、高温に依存することであり、これはエレクトロニクスやプラスチックのような敏感な材料を損傷する可能性があります。LP-PECVDは、この問題を解決するために、力任せの熱をプラズマのターゲットとされたエネルギーに置き換え、より穏やかな条件下で高度な材料の作成を可能にします。

核心原理:エネルギー障壁の克服

LP-PECVDを理解するためには、まず従来の化学気相成長(CVD)の限界を把握することが不可欠です。

従来のCVDの課題

標準的なCVDでは、前駆体ガスが加熱された基板上を流れます。この強い熱が、これらのガスを分解し、基板表面に固体膜を成膜する化学反応を開始するために必要な熱エネルギーを提供します。

この方法はうまく機能しますが、高温(しばしば600°C以上)に依存するため、コーティングできる材料の種類が厳しく制限されます。プロセス温度が溶融または破壊するような場合、ポリマーや完成した半導体ウェハーに膜を成膜することはできません。

プラズマの導入:エネルギー触媒

LP-PECVDは、画期的な要素であるプラズマを導入します。プラズマは、低圧の前駆体ガスに強い電場を印加することで生成され、原子から電子を剥ぎ取り、イオン、電子、中性ラジカルの反応性の高い混合物を生成します。

このプラズマは高エネルギーの貯蔵庫です。基板を強く加熱することなく、前駆体ガス中の化学結合を破壊し、成膜反応を促進するために必要なエネルギーを提供します。

低圧の役割

低圧(真空下)での操作は、2つの理由で重要です。第一に、安定したプラズマを開始し維持しやすくなります。

第二に、平均自由行程(粒子が別の粒子と衝突するまでに移動する平均距離)を増加させます。これにより、電子とイオンが加速され、電場からより多くのエネルギーを得ることができ、プラズマが前駆体ガスを解離させて成膜する効率が向上します。

LP-PECVDプロセスの主な利点

低圧でプラズマを使用することで、この技術は現代の製造業において不可欠な明確な利点を提供します。

より低い成膜温度

これが最も重要な利点です。プラズマエネルギーを熱エネルギーの代わりにすることで、成膜ははるかに低い温度(通常100-400°C)で発生します。これにより、プラスチック、ガラス、複雑な電子デバイスなどの温度に敏感な基板をコーティングする道が開かれます。

優れた膜品質と制御

プラズマ環境により、成膜プロセスを正確に制御できます。エンジニアは、プラズマの電力、ガス流量、圧力を微調整して、得られる膜の密度、屈折率、内部応力などの特性を綿密に制御できます。

優れた表面被覆性

他のCVD方法と同様に、LP-PECVDは多くの物理気相成長(PVD)技術とは異なり、「見通し線」プロセスではありません。前駆体ガスと反応性種が基板を取り囲むため、複雑な3次元形状に対しても非常に均一でコンフォーマルなコーティングが可能です。

トレードオフの理解

強力である一方で、LP-PECVDは万能な解決策ではありません。考慮すべき特定の複雑さと限界があります。

装置の複雑さとコスト

真空チャンバー内で安定したプラズマを生成するには、RF電源、整合回路、堅牢な真空システムなどの洗練された高価な装置が必要です。これにより、初期設備投資は、より単純な大気圧技術よりも高くなります。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、適切に制御されない場合、基板や成長中の膜を物理的に衝突させ損傷を与える可能性があります。これは、プラズマ活性化の利点とイオン損傷のリスクのバランスを取るために、慎重なプロセス設計を必要とします。

成膜速度の制限

バルク成膜用に設計された一部の高温熱CVDプロセスと比較して、LP-PECVDは成膜速度が低い場合があります。これは、薄く高品質な機能膜を作成するために最適化されており、非常に厚いコーティングを迅速に適用するためではありません。

目標に合わせた適切な選択

成膜方法の選択は、材料の制約、性能要件、コストのバランスを取りながら、アプリケーションの特定の要件に完全に依存します。

- ポリマーや集積回路などの温度に敏感な基板のコーティングが主な焦点である場合:LP-PECVDは、その低温処理により決定的な選択肢となります。

- エレクトロニクスや光学部品向けの非常に均一で高品質な誘電体またはパッシベーション層の作成が主な焦点である場合:LP-PECVDは、これらの要求の厳しいアプリケーションに必要な正確な制御を提供します。

- 単純な耐熱材料に可能な限り最高の成膜速度を達成することが主な焦点である場合:従来の高温CVDプロセスの方が、より直接的で経済的な解決策となる可能性があります。

最終的に、LP-PECVDは、従来の高温方法ではコーティング不可能であった材料に高度な薄膜を作成することを可能にします。

要約表:

| 特徴 | LP-PECVDの利点 |

|---|---|

| プロセス温度 | 低(100-400°C) |

| 主要メカニズム | プラズマエネルギーが熱エネルギーに取って代わる |

| 理想的な用途 | 温度に敏感な基板(ポリマー、エレクトロニクス) |

| 膜品質 | 高、優れた均一性とコンフォーマル性 |

| 主な制限 | 装置コストと複雑さが高め |

敏感な材料に高品質な薄膜を成膜する必要がありますか? KINTEKは、低圧プラズマ強化化学気相成長(LP-PECVD)ソリューションを含む、高度な実験装置を専門としています。当社の専門知識は、ポリマー、エレクトロニクス、光学部品向けの精密な低温コーティングを実現するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様の特定の実験室での成膜ニーズをどのように満たすことができるかご相談ください!

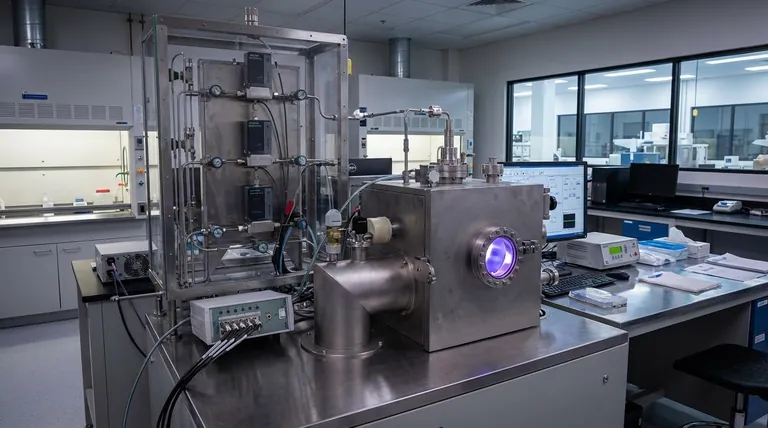

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用