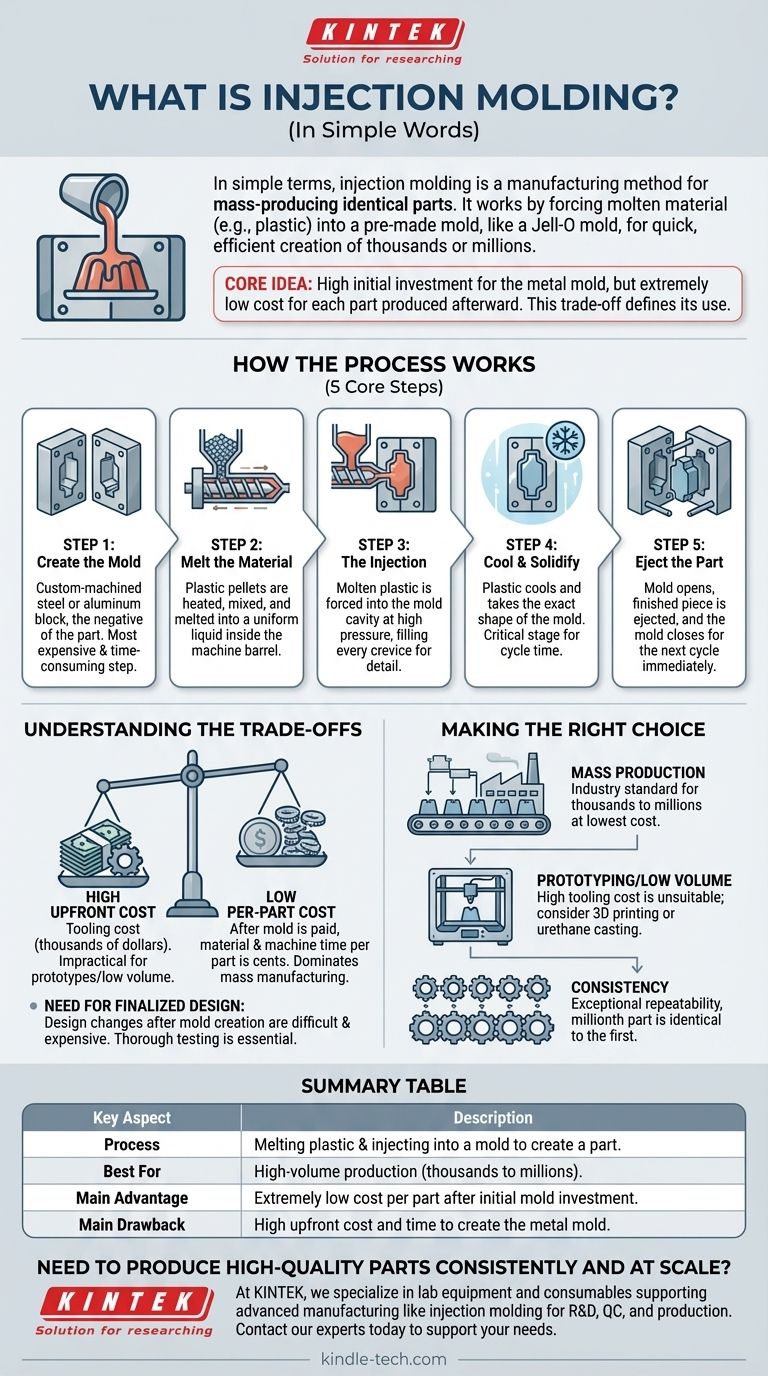

簡単に言えば、射出成形とは、同一の部品を大量生産するための製造方法です。これは、溶融した材料(最も一般的にはプラスチック)を、ゼリーの型に流し込んで特定の形状を作るのと同じように、あらかじめ作られた金型に射出することで機能します。このプロセスにより、同じアイテムを何千、何百万と迅速かつ効率的に作成できます。

覚えておくべき核となる考え方は、射出成形には金属金型を作成するための初期投資は高いものの、その後生産される個々の部品のコストは非常に低くなるということです。これは、製造におけるその使用を定義する基本的なトレードオフです。

プロセスは実際にはどのように機能するのか?

射出成形の理解は、その主要なステップを見ることによって最もよく行われます。サイクルは速く、完了までに数秒しかかからないことが多く、これが大量生産において非常に効果的である理由です。

ステップ 1: 金型の作成

すべては、ツールまたはダイとも呼ばれる金型から始まります。これは、作成したい部品のネガ(反転像)となる、高精度に機械加工された金属(通常は鋼またはアルミニウム)のブロックです。これは、プロセス全体の中で最も費用がかかり、時間のかかる部分です。

ステップ 2: 材料の溶融

小さなプラスチックペレットがホッパーから射出成形機のバレルに供給されます。内部で、大きなスクリューがこれらのペレットを加熱、混合し、均一な溶融液体に溶かします。

ステップ 3: 射出

溶融したプラスチックは、極めて高い圧力で前方に押し出され、閉じた金型の空のキャビティに注入されます。機械は金型の隅々まで満たし、部品が完全で詳細であることを保証します。

ステップ 4: 冷却と固化

金型が満たされると、プラスチックは冷却して固化し始め、金型の内部の正確な形状をとります。この冷却工程は、サイクルタイムの重要な部分です。

ステップ 5: 部品の排出

部品が十分に硬化すると、金型が開き、完成したピースがエジェクターピンによって押し出されます。その後、金型は再び閉じられ、次のサイクルがすぐに開始される準備が整います。

トレードオフの理解

射出成形は信じられないほど強力なプロセスですが、すべてのプロジェクトに適した解決策ではありません。それを使用するという決定は、ほとんどの場合、いくつかの主要な原則によって支配される経済的なものです。

高い初期費用

主な欠点はツーリングコスト(金型費用)です。高品質の鋼製金型の設計と機械加工には、数千ドル、あるいは数万ドルかかることがあります。これにより、単発の試作品や非常に小ロットの生産には全く実用的でなくなります。

低い部品単価

利点は欠点を直接的に相殺します。金型の支払いが完了すれば、原材料と機械時間あたりの部品コストは信じられないほど低く、多くの場合わずか数セントです。この規模の経済が、それが大量生産を支配する理由です。

最終設計の必要性

金型は金属で作られているため、ツール作成後に部品設計を変更するのは非常に困難で高価です。金型生産に着手する前に、設計は徹底的にテストされ、最終決定される必要があります。

目標に合った正しい選択をする

射出成形を使用するかどうかの決定は、プロジェクトの量と予算に完全に依存します。

- 大量生産が主な焦点の場合: 射出成形は、数千から数百万個の同一部品を可能な限り低い単価で作成するための業界標準です。

- 試作または少量生産が主な焦点の場合: 高いツーリングコストのため、射出成形は適していません。3Dプリンティングやウレタンキャスティングなどの代替手段を検討してください。

- 一貫性が主な焦点の場合: このプロセスは優れた再現性を提供し、100万番目の部品が最初の部品と実質的に同一であることを保証します。

結局のところ、射出成形は現代の製造業の原動力であり、単一の完璧な設計を何百万もの物理的なオブジェクトへと、精度と効率をもって変換します。

要約表:

| 重要な側面 | 説明 |

|---|---|

| プロセス | プラスチックを溶かし、金型に射出して部品を作成する。 |

| 最適な用途 | 大量生産(数千から数百万個の部品)。 |

| 主な利点 | 初期金型投資後の部品単価が極めて低い。 |

| 主な欠点 | 金属金型作成のための高い初期費用と時間。 |

高品質の部品を確実に一貫してスケールアップして生産する必要がありますか?

KINTEKでは、射出成形のような高度な製造プロセスをサポートするラボ機器と消耗品の提供を専門としています。研究開発、品質管理、または生産のいずれの分野であっても、当社のソリューションは材料の完全性とプロセスの効率性を確保するのに役立ちます。

ラボおよび製造ニーズをサポートする方法について、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用アンチクラッキングプレス金型

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器