本質的に、鋳造品に対する熱処理は、金属部品が鋳造された後に、その内部構造を根本的に変化させるために使用される、制御された加熱および冷却プロセスです。これは、機械的特性を改善し、最終的なコンポーネントを、未加工の「鋳造状態」よりも、より強く、より耐久性があり、意図された用途により適したものにするために行われます。

鋳造品を熱処理する主な目的は、凝固プロセス中に生じた構造上の不完全性を修正し、内部応力を緩和することです。これにより、脆く一貫性のない可能性のある未加工部品が、信頼性の高い高性能エンジニアリングコンポーネントへと変貌します。

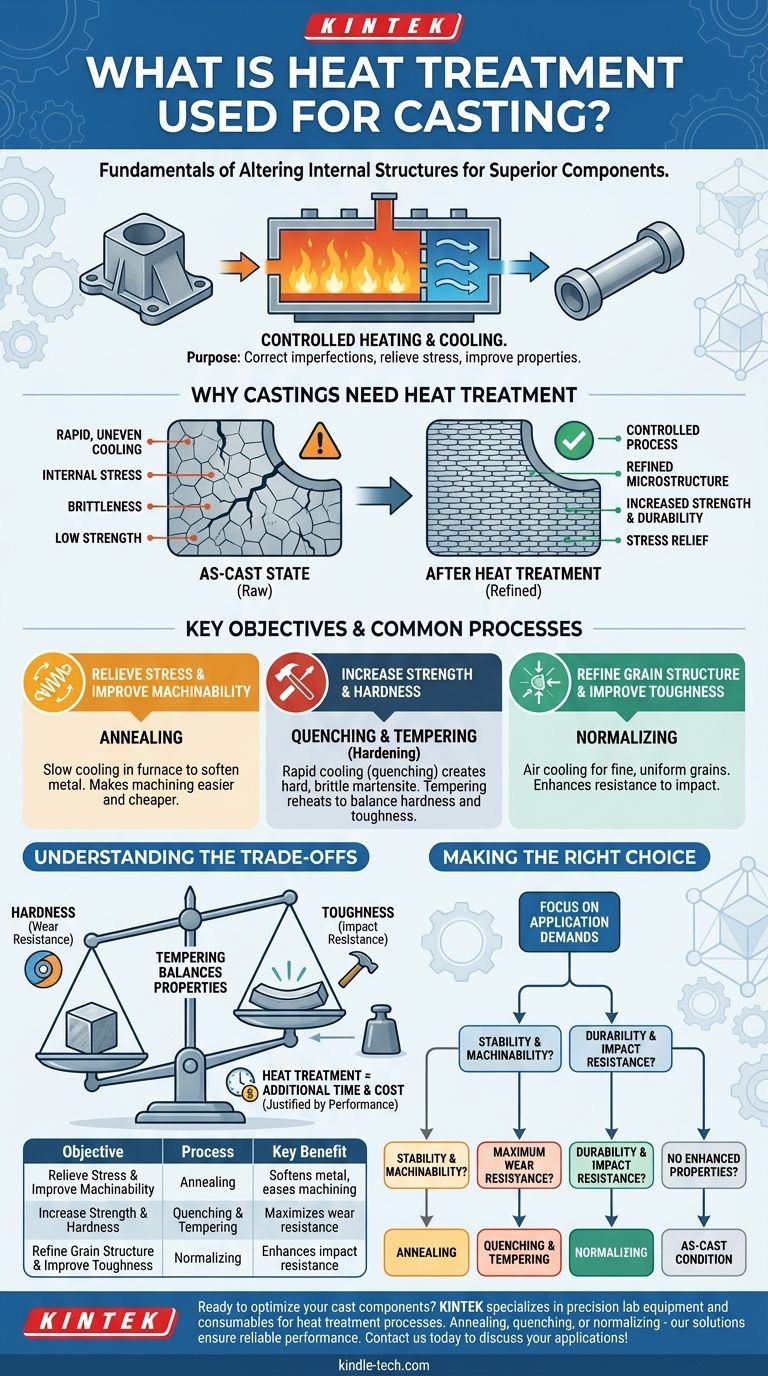

鋳造品に熱処理が必要な理由

鋳型から取り出されたばかりの金属部品は、「鋳造状態」にあります。正しい形状をしていても、冷却の制御されていない性質により、その内部の微細構造、つまりミクロ組織は最適な状態とはかけ離れていることがよくあります。

「鋳造状態」の問題点

溶融金属が鋳型内で急速かつ不均一に冷却されると、大きな内部応力が発生します。これにより、部品は後の使用寿命中に亀裂や反りが発生しやすくなる可能性があります。

さらに、冷却プロセスは粗く不均一な結晶粒構造を引き起こす可能性があります。これはしばしば、脆性や低強度といった望ましくない特性につながります。

目標:ミクロ組織の精製

熱処理は修正措置として機能します。鋳造品を特定の温度まで注意深く加熱し、その温度を保持し、その後制御された速度で冷却することにより、この内部構造を精製することができます。

このプロセスにより、金属の結晶構造がより均一で好ましい配置に再配列され、機械的特性が直接向上します。

主な目的と一般的なプロセス

特定のエンジニアリング目標を達成するために、さまざまな熱処理プロセスが使用されます。選択は、最終的なコンポーネントに何をさせる必要があるかに完全に依存します。

目的1:応力除去と被削性の向上

プロセス:焼なまし(Annealing)。これは、鋳造品を高温に加熱し、その後非常にゆっくりと冷却するもので、多くの場合、炉内で放置して冷却します。このゆっくりとした冷却により、鋳造プロセスから閉じ込められた内部応力が緩和されます。

焼なましの主な利点は、金属を軟化させることで、加工が著しく容易になり、コストも削減されることです。

目的2:強度と硬度の向上

プロセス:焼入れ焼戻し(Quenching and Tempering)(硬化)。鋼または鉄の鋳造品をはるかに硬く強くするために、高温に加熱し、その後水、油、またはポリマーのような液体に「焼入れ」することで非常に急速に冷却します。

この急速な冷却により、ミクロ組織は非常に硬いが非常に脆い状態であるマルテンサイトに閉じ込められます。その後、部品は焼戻し—より低い温度に再加熱—され、その脆性を低減し、靭性を高め、機能的な特性のバランスに到達します。

目的3:結晶粒構造の精製と靭性の向上

プロセス:焼ならし(Normalizing)。このプロセスは鋼鋳造品で一般的です。部品をその臨界温度以上に加熱し、その後外気中で冷却させます。

この空冷は焼なましよりも速いですが、焼入れよりも遅いです。これにより、微細で均一な結晶粒構造が得られ、鋳造品の強度と靭性の両方が向上し、衝撃に対する耐性が高まります。

トレードオフの理解

熱処理は魔法の弾丸ではありません。特定の性能プロファイルを実現するために設計された一連のエンジニアリング上の妥協点です。これらのトレードオフを理解することが重要です。

硬度と靭性のジレンマ

最も基本的なトレードオフは、硬度と靭性の間です。非常に硬い材料は摩耗や擦り傷に耐えるのに優れていますが、多くの場合脆く、突然の衝撃で簡単に破損する可能性があります。

逆に、非常に靭性の高い材料は多くのエネルギーを吸収し、破損せずに変形することができますが、表面の摩耗に耐えるには柔らかすぎる場合があります。焼戻しプロセスは、本質的な靭性を得るために一部の硬度を犠牲にすることで、このトレードオフを乗り越えるために特別に設計されています。

コストと時間への影響

熱処理は、生産サイクルに時間とコストの両方を追加する追加の製造ステップです。炉はかなりのエネルギーを消費し、このプロセスは完成部品のリードタイムを延長します。

したがって、熱処理を行うかどうかの決定は、最終用途の性能要件によって正当化されなければなりません。鋳造材料の特性が不十分な場合にのみ指定されます。

目標に合った適切な選択

正しい熱処理プロセスを選択することは、コンポーネントの使用環境の要求によって決まります。

- 安定性と被削性が主な焦点である場合:焼なましは、内部応力を緩和し、材料を軟化させて製造を容易にするための最良の選択です。

- 最大の耐摩耗性が主な焦点である場合:焼入れ焼戻しプロセスは、摩耗を防ぐために必要な高い硬度を達成するために不可欠です。

- 耐久性と耐衝撃性が主な焦点である場合:焼ならしは、鋼鋳造品の全体的な靭性を向上させるために結晶粒構造を精製するための優れた費用対効果の高い方法です。

- コンポーネントに強化された特性が不要な場合:非重要用途の場合、部品を鋳造状態のままにすることが最も経済的な解決策となる場合があります。

最終的に、熱処理は単純な鋳造品を、特定の特性を持つ精密に設計されたコンポーネントへと昇華させます。

要約表:

| 目的 | プロセス | 主な利点 |

|---|---|---|

| 応力除去と被削性の向上 | 焼なまし | 金属を軟化させ、加工を容易にする |

| 強度と硬度の向上 | 焼入れ焼戻し | 耐摩耗性を最大化する |

| 結晶粒構造の精製と靭性の向上 | 焼ならし | 耐衝撃性を高める |

鋳造部品を最適化する準備はできていますか? KINTEKは、熱処理プロセス用の精密なラボ機器と消耗品を専門としています。焼なまし、焼入れ、焼ならしのいずれを行う場合でも、当社のソリューションは、お客様のラボのニーズに対して信頼性の高い性能と一貫した結果を保証します。今すぐお問い合わせください。お客様の熱処理アプリケーションをどのようにサポートできるかについてご相談ください!

ビジュアルガイド