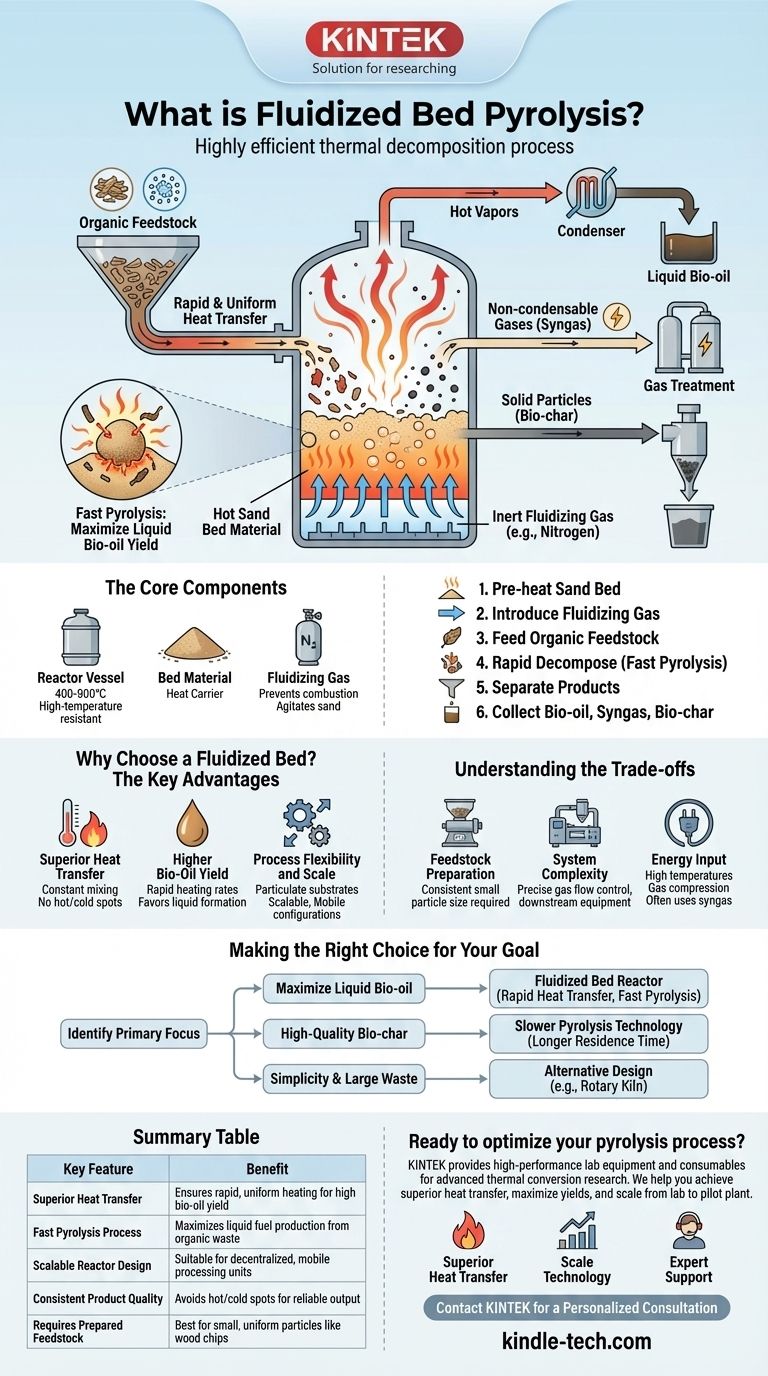

本質的に、流動層熱分解は非常に効率的な熱分解プロセスです。これは、バイオマスやプラスチックなどの有機物を、高温の砂状粒子が充填された反応槽に供給することで機能します。この粒子は不活性ガス(通常は窒素)の流れによって攪拌され、「流動化」します。この流動化した層は沸騰する液体のように振る舞い、材料に対して極めて迅速かつ均一な熱伝達を保証し、酸素が完全に存在しない状態で材料を有価値な生成物に分解します。

流動層熱分解の最大の利点は、その優れた熱伝達能力にあります。この急速な加熱により、液体バイオオイルの収率が最大化され、望ましくない副生成物が最小限に抑えられるため、固形廃棄物を液体燃料に転換するための主要な技術となっています。

流動層熱分解反応器の仕組み

この方法がなぜそれほど効果的なのかを理解するには、その構成要素とプロセスフローを分解することが不可欠です。「流動層」自体が、この技術を際立たせる鍵となる革新です。

主要な構成要素

- 反応器容器: 全てのプロセスが行われる容器であり、高温(通常400~900℃)に耐え、材料の流れを管理するように設計されています。

- 層材: 主に砂からなる不活性粒子の層が反応器の底にあります。この材料は加熱され、熱キャリアとして機能し、熱エネルギーを原料に蓄積して伝達します。

- 流動化ガス: 通常は窒素である不活性ガスが、層材の下から連続的に送り込まれます。このガスには2つの重要な役割があります。燃焼を防ぐために酸素のない雰囲気を作り出すこと、そしてその上向きの流れが砂を攪拌し、流動化を引き起こすことです。

プロセスのステップ・バイ・ステップ

- 砂層は目標とする熱分解温度まで予熱されます。

- 流動化ガス(窒素)が導入され、高温の砂粒子が持ち上げられて混合し、激しく沸騰する流体のように振る舞います。

- 有機原料(例:木質チップ、細断されたプラスチック)が、この非常に高温で移動する層に供給されます。

- 砂粒子の巨大な表面積のおかげで、原料はほぼ瞬時かつ均一に加熱され、高速熱分解が誘発されます。

- 原料は急速に分解され、高温の蒸気(冷却されるとバイオオイルになる)、凝縮しないガス(合成ガス)、および固体粒子(バイオ炭)の混合物になります。

- これらの生成物はガスの流れによって反応器から運び出され、その後分離・回収されます。

なぜ流動層を選ぶのか?主な利点

流動層の設計は、特に液体燃料の生産に焦点を当てた用途において、いくつかの主要な運用上の利点に直接つながります。

優れた熱伝達

これはこの技術を特徴づけるものです。層材の絶え間ない活発な混合により、原料が均一かつ信じられないほど速く加熱されることが保証されます。これにより、ホットスポットやコールドスポットが回避され、一貫性があり制御可能な反応がもたらされます。

バイオオイル収率の向上

流動層の特徴である急速な加熱速度は、液体バイオオイルを生成する化学反応を促進します。より遅い方法では、材料が「過度に加熱」され、より多くの固体炭やガスが発生する傾向があります。流動層は価値ある液体成分を最大化します。

プロセスの柔軟性と規模

流動層反応器は、木質バイオマスのような粒状基質を処理するのに効果的です。さらに、この技術はスケーラブルであり、比較的コンパクトな移動可能な構成で構築できるため、バイオマスの発生源の近くで分散処理を行うことが可能です。

トレードオフの理解

どの技術にも課題がないわけではありません。強力である一方で、流動層の利点には特定の運用上の要件が伴います。

原料の準備

このシステムは、一貫性があり比較的粒径の小さい原料で最もよく機能します。大きすぎる、かさばる、または不規則な形状の材料は適切に「流動化」せず、プロセスを妨害する可能性があります。これは、材料が粉砕や破砕などの前処理を必要とすることが多く、コストと複雑さを増すことを意味します。

システムの複雑さ

単純なバッチ反応器と比較して、流動層システムは機械的に複雑です。流動化を維持するためにはガスの流量を正確に制御する必要があり、また、微細なバイオ炭粒子を高温のガスおよび蒸気流から分離するためにサイクロンなどの下流装置が必要です。

エネルギー投入量

層材の高温を達成し維持すること、および大量の流動化ガスを圧縮することは、かなりのエネルギー投入を必要とします。多くの場合、熱分解中に生成される合成ガスがこのエネルギーを供給するために燃焼され、システムをより自己完結型にします。

目標に合わせた適切な選択

流動層熱分解を採用するかどうかの決定は、原料と目的とする生成物に完全に依存します。

- 主な焦点が粒状バイオマスからの液体バイオオイル収率の最大化である場合: 流動層反応器は、高速熱分解を特徴づける急速で均一な熱伝達により、優れた選択肢となります。

- 主な焦点が長時間の処理時間で高品質のバイオ炭を生成することである場合: 材料に反応器内でより多くの滞留時間を許容する、より遅い熱分解技術の方が適切でしょう。

- 主な焦点がシンプルさと大規模で未処理の廃棄物の処理である場合: ロータリーキルンのような別の反応器設計の方が、多様な原料に対してより耐性があるかもしれませんが、バイオオイルの収率は犠牲になる可能性があります。

流動層が熱伝達を制御するためのツールであることを理解することで、特定の転換目標に技術を効果的に適合させることができます。

要約表:

| 主要な特徴 | 利点 |

|---|---|

| 優れた熱伝達 | 高いバイオオイル収率のための急速で均一な加熱を保証 |

| 高速熱分解プロセス | 有機廃棄物からの液体燃料生産を最大化 |

| スケーラブルな反応器設計 | 分散型、移動式処理ユニットに適している |

| 一貫した製品品質 | ホット/コールドスポットを回避し、信頼性の高い出力を実現 |

| 準備された原料が必要 | 木質チップなどの小さく均一な粒子に最適 |

熱分解プロセスの最適化の準備はできましたか?

KINTEKでは、高度な熱変換研究に合わせた高性能ラボ機器および消耗品の提供を専門としています。次世代のバイオ燃料を開発する場合でも、廃棄物発電システムを最適化する場合でも、当社の反応器と分析ツールは、正確で信頼性の高い結果をもたらすように設計されています。

当社がお手伝いすること:

- 優れた熱伝達を達成し、バイオオイル収率を最大化する

- 熱分解技術をラボからパイロットプラントまでスケールアップする

- 複雑な原料の課題に対する専門家のサポートにアクセスする

KINTEKのソリューションがお客様の再生可能エネルギープロジェクトをいかに加速できるかについて、ぜひご相談ください。パーソナライズされたコンサルテーションについては、今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 熱水合成用高圧実験室オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

よくある質問

- 熱分解の要件は何ですか?目的の生成物に応じて温度と雰囲気を制御する

- 熱分解の最終生成物は何ですか?廃棄物をバイオ炭、バイオオイル、合成ガスに変換する

- 熱分解はエネルギー効率が高いか?自己完結型の廃棄物発電プロセスを解き明かす

- なぜ熱分解の方が優れているのですか?廃棄物をバイオ炭やバイオ燃料のような貴重な資源に変える。

- 熱分解における加熱速度の効果とは?バイオ炭、バイオオイル、または合成ガスの製品収率を制御する

- 熱分解の操作温度はどのくらいですか?バイオ炭、バイオオイル、合成ガスの生産の鍵をマスターする

- バイオマスをエネルギーに変換するプロセスは何ですか?有機物から再生可能エネルギーを解き放つ

- バイオマスの熱分解反応とは?バイオマスをバイオ炭、バイオオイル、合成ガスに変換するためのガイド