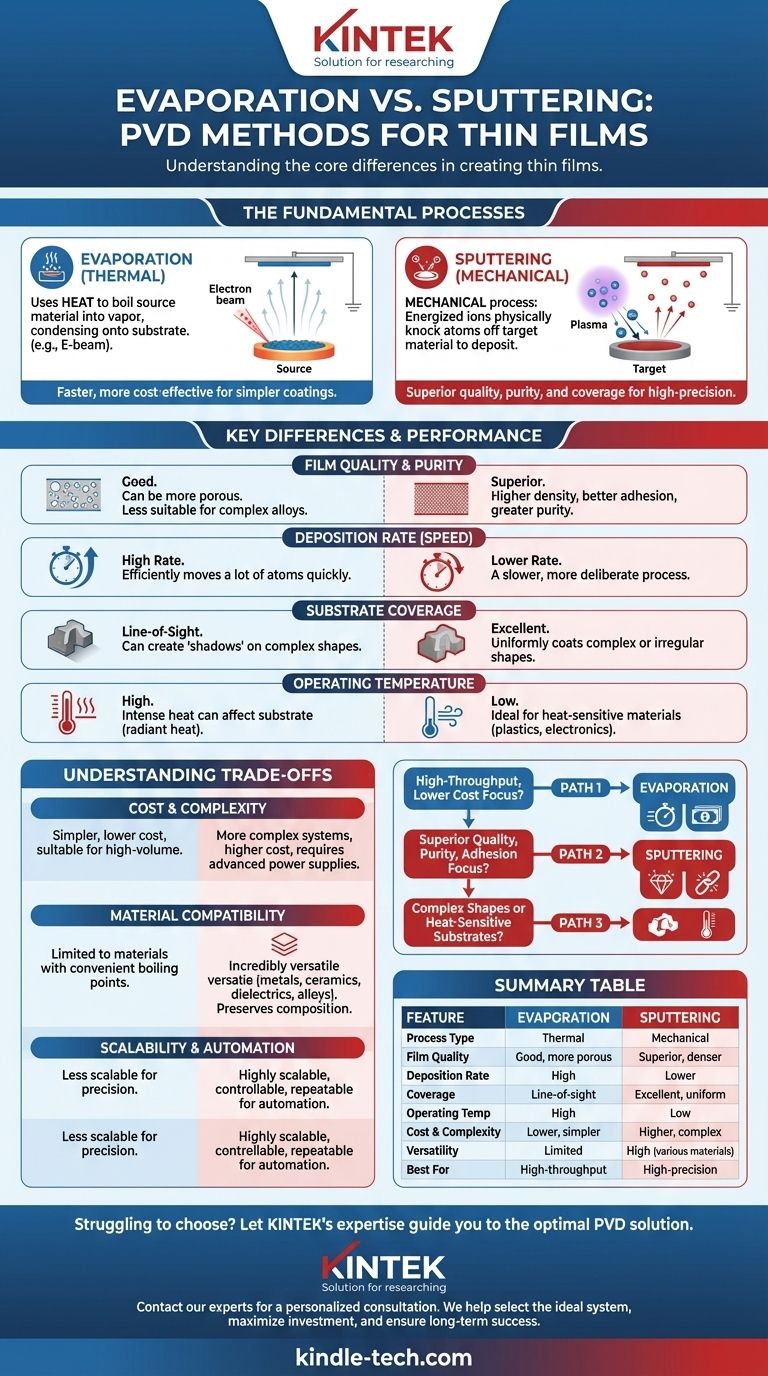

本質的に、蒸着とスパッタリングは、薄膜を形成するために使用される物理気相成長(PVD)の2つの異なる方法です。蒸着は、熱(多くの場合、電子ビームから)を使用して、ソース材料を蒸気に変え、それが基板上に凝縮します。対照的に、スパッタリングは、高エネルギーイオンを使用してターゲット材料から原子を物理的に叩き落とし、それが移動して基板上に堆積する機械的プロセスです。

これらの方法の根本的な選択は、トレードオフに帰着します。蒸着は通常、より高速で、単純なコーティングには費用対効果が高いですが、スパッタリングは優れた膜質、純度、被覆性を提供し、高精度な用途に最適です。

各プロセスの仕組み:基本的な比較

どちらの技術も原子を一つずつ薄膜を形成しますが、ソース材料から原子を解放する方法は根本的に異なります。

蒸着:加熱による気化

蒸着は完全に熱的なプロセスです。ソース材料は高真空チャンバー内に置かれ、文字通り沸騰して気体になるまで加熱されます。

この蒸気は、より低温の基板に接触するまで直線的に移動し、そこで固体に戻って凝縮し、薄く均一な層を形成します。この最も一般的な方法は、材料を加熱するために集束電子ビームを使用する電子ビーム蒸着です。

スパッタリング:ビリヤードボールの例え

スパッタリングは、運動量伝達によって駆動される物理的または機械的プロセスです。これを微細なビリヤードのゲームのように考えてください。

真空チャンバー内で、高エネルギープラズマが生成されます(通常、アルゴンなどの不活性ガスを使用)。これらの高エネルギーガスイオンは加速され、目的のコーティング材料で作られたターゲットに衝突します。

この衝突により、ターゲットから原子が物理的に叩き出され、「スパッタリング」されます。これらの放出された原子は移動し、基板上に堆積して薄膜を形成します。

性能と結果における主な違い

原子が解放される方法の違いは、最終的な膜の特性とプロセスの効率に大きなばらつきをもたらします。

膜質と純度

スパッタリングは一般的に、より高密度で、より優れた密着性、より高い純度を持つ膜を生成します。スパッタされた原子のエネルギー的な性質は、基板上により密に詰まった構造を形成するのに役立ちます。

蒸着は、より多孔質の膜になることがあり、溶融と沸騰に依存するため、組成を変化させることなく複雑な化合物や合金を正確に堆積させるのにはあまり適していません。

成膜速度(スピード)

蒸着はほとんどの場合、はるかに高い成膜速度を持っています。材料を沸騰させて高密度の蒸気を生成することは、多くの原子を素早く移動させる非常に効率的な方法です。

スパッタリングは、原子を一つずつ叩き落とす、より遅く、より意図的なプロセスであり、結果として成膜速度は低くなります。

基板被覆性

スパッタリングは、特に複雑な形状や不規則な形状の基板に対して、はるかに優れたコーティング被覆性を提供します。スパッタされた原子は様々な方向に放出されるため、ソースからの直接的な「見通し線」にない表面もコーティングできます。

蒸着は非常に指向性があります。蒸気は直線的に移動するため、複雑な部品に「影」を作り、不均一なコーティングにつながる可能性があります。

動作温度

スパッタリングははるかに低温のプロセスです。基板を大幅に加熱する必要がないため、プラスチックや電子機器などの熱に弱い材料のコーティングに最適です。

蒸着は、ソース材料を気化させるために強い熱を伴い、それが放射されて基板を加熱する可能性があるため、特定の材料での使用が制限されます。

トレードオフを理解する

方法を選択するには、技術的な要件と、予算や生産量などの実用的な制約とのバランスを取る必要があります。

コストとシステムの複雑さ

蒸着システムは、特に速度がコストの主要な要因となる大量生産の場合、よりシンプルで費用対効果が高いことがよくあります。

スパッタリング装置は、高電圧電源、プラズマを閉じ込めるための磁場、より洗練された真空システムが必要なため、より複雑になる可能性があります。

材料の適合性

スパッタリングは非常に汎用性が高く、金属、セラミックス、誘電体、複雑な合金など、幅広い材料を堆積させることができます。ターゲットを溶融させないため、材料の元の組成が最終膜に保持されます。

蒸着はより限定的です。沸点が適切で、加熱されて気体状態になっても分解したり反応したりしない材料に最適です。

スケーラビリティと自動化

スパッタリングは、よりスケーラブルで、自動化された産業用途に適していると考えられています。プロセスは高度に制御可能で再現性があり、これは高精度製造にとって重要です。

アプリケーションに最適な選択をする

最終的な決定は、達成する必要がある最も重要な単一の結果によって導かれるべきです。

- 高スループット生産と低コストが主な焦点である場合:蒸着は、多くの場合、最も実用的で経済的な選択肢です。

- 優れた膜質、純度、密着性が主な焦点である場合:スパッタリングは、要求の厳しいアプリケーションにとって決定的な技術的ソリューションです。

- 複雑な形状や熱に弱い基板をコーティングする場合:スパッタリングの優れた被覆性と低温動作は、明確な利点をもたらします。

最終的に、各プロセスの明確な物理的メカニズムを理解することで、プロジェクトの特定の目標に最も合致するツールを選択できるようになります。

要約表:

| 特徴 | 蒸着 | スパッタリング |

|---|---|---|

| プロセスタイプ | 熱的(加熱による気化) | 機械的(運動量伝達) |

| 膜質 | 良好;より多孔質になることがある | 優れている;より高密度、より優れた密着性 |

| 成膜速度 | 高い | 低い |

| 基板被覆性 | 見通し線;複雑な形状に影ができる | 優れている;複雑な形状を均一にコーティング |

| 動作温度 | 高い(基板を加熱する可能性がある) | 低い(熱に弱い材料に最適) |

| コストと複雑さ | 一般的に低コスト、よりシンプルなシステム | 高コスト、より複雑な装置 |

| 材料の汎用性 | 限定的;単純な材料に最適 | 高い;金属、セラミックス、合金、誘電体 |

| 最適な用途 | 高スループット、費用対効果の高いコーティング | 高精度、高品質の膜 |

薄膜アプリケーションに蒸着とスパッタリングのどちらを選択するか迷っていますか? KINTEKの専門知識が最適なソリューションへと導きます。

ラボ機器と消耗品の専門パートナーとして、私たちは、速度、コスト、比類のない膜質のいずれを優先するかに関わらず、適切なPVD方法がお客様のプロジェクトの成功に不可欠であることを理解しています。当社のチームは、業界をリードする機器だけでなく、正確で信頼性の高い結果を達成するための技術サポートも提供します。

私たちはあなたをサポートします:

- お客様の特定の材料、基板、性能要件に基づいて、理想的なシステムを選択します。

- 研究、開発、または大量生産向けに調整されたソリューションで、投資を最大化します。

- ラボのニーズに応じた継続的なサポート、メンテナンス、消耗品で、長期的な成功を保証します。

コーティングの結果を運任せにしないでください。今すぐ当社の専門家にご連絡いただき、個別相談を受けて、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 小型真空熱処理・タングステン線焼結炉