要するに、ダイヤモンドライクカーボン(DLC)コーティングは、重要なコンポーネントの摩擦を劇的に低減し、耐摩耗性を向上させるための高性能表面処理として使用されます。モータースポーツのエンジン部品や産業用切削工具から、医療用インプラントや高級時計に至るまで、過酷な環境で適用されます。このコーティングは、下地材料を保護し強化するための独自の特性の組み合わせをもたらします。

DLCの核心的な価値はその二面性にあります。ダイヤモンドに関連付けられる極度の硬度を提供すると同時に、黒鉛の低摩擦性、自己潤滑性を提供します。このユニークな組み合わせにより、摩耗、摩擦、耐久性が主要な懸念事項となるエンジニアリングの問題を解決するために使用されます。

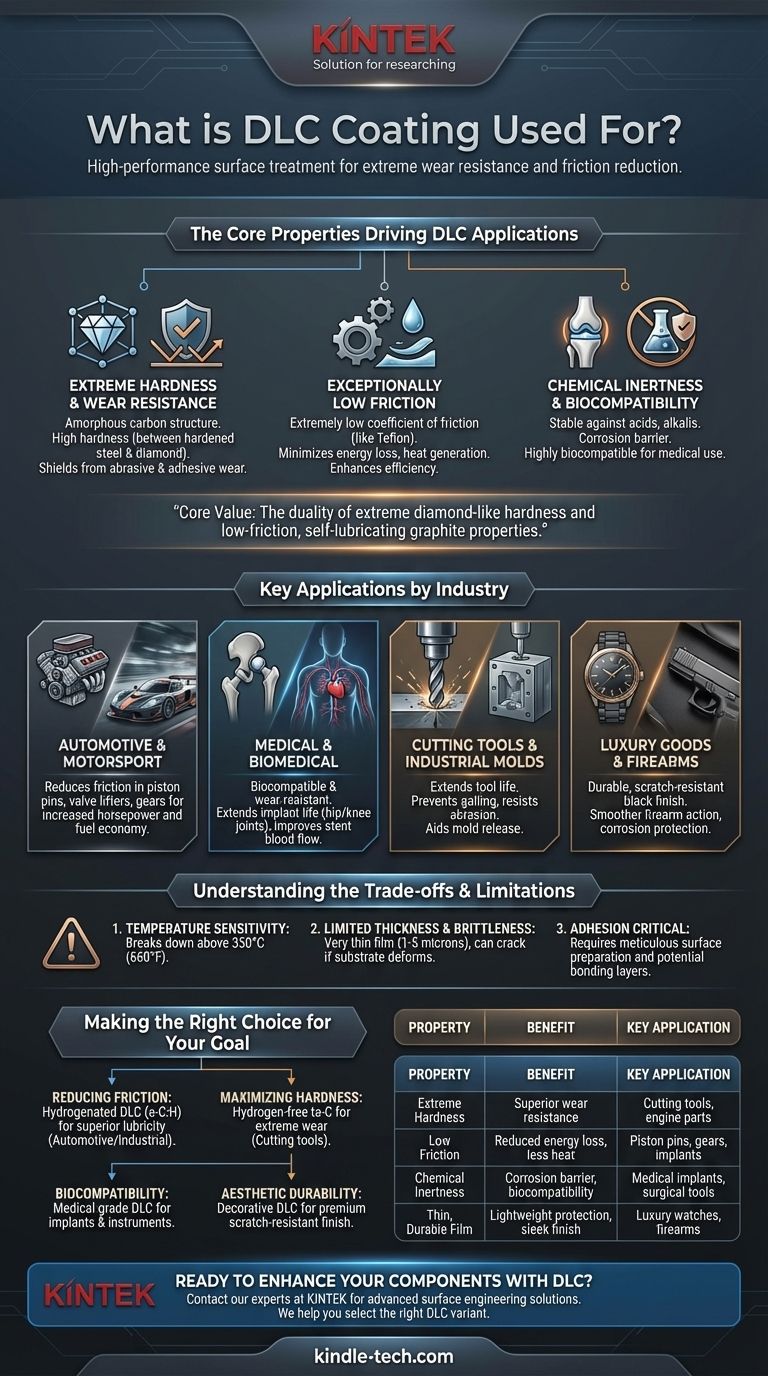

DLCの用途を推進するコア特性

DLCがどこで使用されるかを理解するには、まずその基本的な特性を理解する必要があります。その適用は、常にこれらの主要な特性の1つまたは複数から直接もたらされます。

極度の硬度と耐摩耗性

DLCは非晶質の炭素材料であり、原子が強固な結晶構造を持たないことを意味します。この構造により、硬度は非常に高く、通常は硬化鋼と天然ダイヤモンドの中間に位置します。

この特性は、研磨摩耗および凝着摩耗に対する優れた耐性に直接変換されます。コンポーネントの表面に保護バリアを形成し、時間の経過に伴う傷、こすれ、材料の損失から保護します。

非常に低い摩擦

DLCの最も価値のある特性の1つは、その極めて低い摩擦係数であり、テフロンのものと比較されることがよくあります。この固有の潤滑性は、水素化されたDLC(a-C:H)の形態で特に顕著です。

DLCは可動部品間の摩擦を低減することにより、エネルギー損失を最小限に抑え、発熱を低減し、さらには潤滑を少なくしてシステムを動作させることを可能にします。これは効率の向上とコンポーネントの焼き付き防止に不可欠です。

化学的不活性と生体適合性

DLCコーティングは化学的に安定しており、ほとんどの酸、アルカリ、溶剤と反応しません。これにより、優れた腐食バリアとなり、基材を化学的攻撃から保護します。さらに、その炭素ベースは高い生体適合性を持っています。人体は一般的にそれを異物として認識しないため、有害な免疫反応のリスクを最小限に抑えます。これは医療用インプラントにとって譲れない要件です。

産業別の主要な用途

これらの特性により、DLCはいくつかの重要度の高い産業における重要な問題を解決できます。

自動車およびモータースポーツ

エンジンやパワートレインにおいて、摩擦はパワーと効率の敵です。DLCはピストンピン、バルブリフター、ギアなどのコンポーネントに適用され、摩擦損失を低減し、馬力を解放し、燃費を向上させます。その耐久性は、エンジン内部の過酷な環境に耐えるために不可欠です。

医療および生物医学

生体適合性と耐摩耗性により、DLCは医療用途に最適です。股関節や膝関節などの整形外科用インプラントに適用され、摩耗粉を減らし、インプラント寿命を延ばします。また、外科用器具には鋭利なエッジを維持するために、心血管ステントには血流を改善し凝固を減らすために使用されます。

切削工具および産業用金型

ドリル、エンドミル、タップの場合、DLCは工具寿命を劇的に延ばします。その低摩擦性は、切りくずが切削エッジに溶着するの(ガリング)を防ぎ、その硬度はワークピースからの摩耗に耐えます。プラスチック射出成形では、金型からの部品の離型を容易にし、金型を摩耗から保護するのに役立ちます。

高級品および銃器

高級時計では、DLCは従来のPVDコーティングよりもはるかに優れた、耐久性があり傷がつきにくい仕上がりと洗練された黒い外観を提供します。同様に、銃器部品にも適用され、摩擦を低減してスムーズな動作を可能にし、丈夫で耐食性のある外装を提供します。

トレードオフと制限の理解

利点にもかかわらず、DLCは万能の解決策ではありません。その制限を理解することは、成功裏の適用にとって極めて重要です。

温度感受性

最も一般的な形態のDLCは、350°C(660°F)を超える温度で分解し始め、黒鉛に変化します。これにより、ターボチャージャー部品や特定の金属切削操作など、極めて高温の環境での使用が制限されます。

限られた厚さと脆性

DLCは非常に薄い膜であり、通常はわずか1〜5ミクロンです。幾何学的な不完全性を修正したり、大きな衝撃を吸収したりするように設計されていません。下地の基材が大きく変形すると、硬いが脆いコーティングがひび割れたり剥離したりする可能性があります。

密着性がすべて

コーティングの性能は、基材への密着性に完全に依存します。細心の注意を払った表面処理、洗浄、および中間接着層の使用の可能性が不可欠です。密着不良はコーティング失敗の最も一般的な原因です。

「DLC」はすべて同じではない

「DLC」は単一の材料ではなく、コーティングのファミリーです。水素含有量(例:a-C:H対ta-C)やその他のドーピング元素のバリエーションは、硬度、摩擦、内部応力の異なるバランスをもたらします。アプリケーションに間違ったタイプを選択すると、性能低下につながる可能性があります。

目標に合わせた適切な選択

適切な表面処理を選択するには、解決したい主要な問題に技術を適合させる必要があります。

- 可動部品の摩擦低減が主な焦点の場合: 水素化DLC(a-C:H)は、自動車または産業機械における優れた潤滑性から、しばしば最良の選択肢となります。

- 極度の摩耗に対する硬度最大化が主な焦点の場合: 水素フリーの四面体アモルファス炭素(ta-C)は最高の硬度を提供し、切削工具や深刻な摩耗にさらされるコンポーネントに最適です。

- 生体適合性と耐食性が主な焦点の場合: 不活性について認定された医療グレードのDLCは、インプラントや外科用器具にとって唯一の選択肢です。

- 審美的な耐久性が主な焦点の場合: 正確に適用された装飾的なDLCは、時計、宝石、または銃器にプレミアムで傷がつきにくい仕上げを提供します。

DLCが特定の動作限界内で摩擦と摩耗を管理することに優れていることを理解することで、コンポーネントの性能と寿命を効果的に高めるためにそれを活用できます。

要約表:

| 特性 | 利点 | 主要な用途 |

|---|---|---|

| 極度の硬度 | 優れた耐摩耗性 | 切削工具、エンジン部品 |

| 低摩擦 | エネルギー損失の低減、発熱の抑制 | ピストンピン、ギア、インプラント |

| 化学的不活性 | 腐食バリア、生体適合性 | 医療用インプラント、外科用ツール |

| 薄く耐久性のある膜 | 軽量な保護、洗練された仕上げ | 高級時計、銃器 |

高性能DLCコーティングでコンポーネントの性能向上にご関心はありますか?

KINTEKでは、表面工学のための高度な実験装置と消耗品の専門知識を有しています。当社の専門知識により、お客様の自動車、医療、または産業部品が最大の耐久性、低減された摩擦、および延長された寿命を達成することが保証されます。お客様の特定のニーズに最適なDLCバリアントを選択できるようお手伝いします。

当社の専門家に今すぐお問い合わせいただき、DLCコーティングがお客様の摩耗と摩擦の課題をどのように解決できるかをご相談ください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用