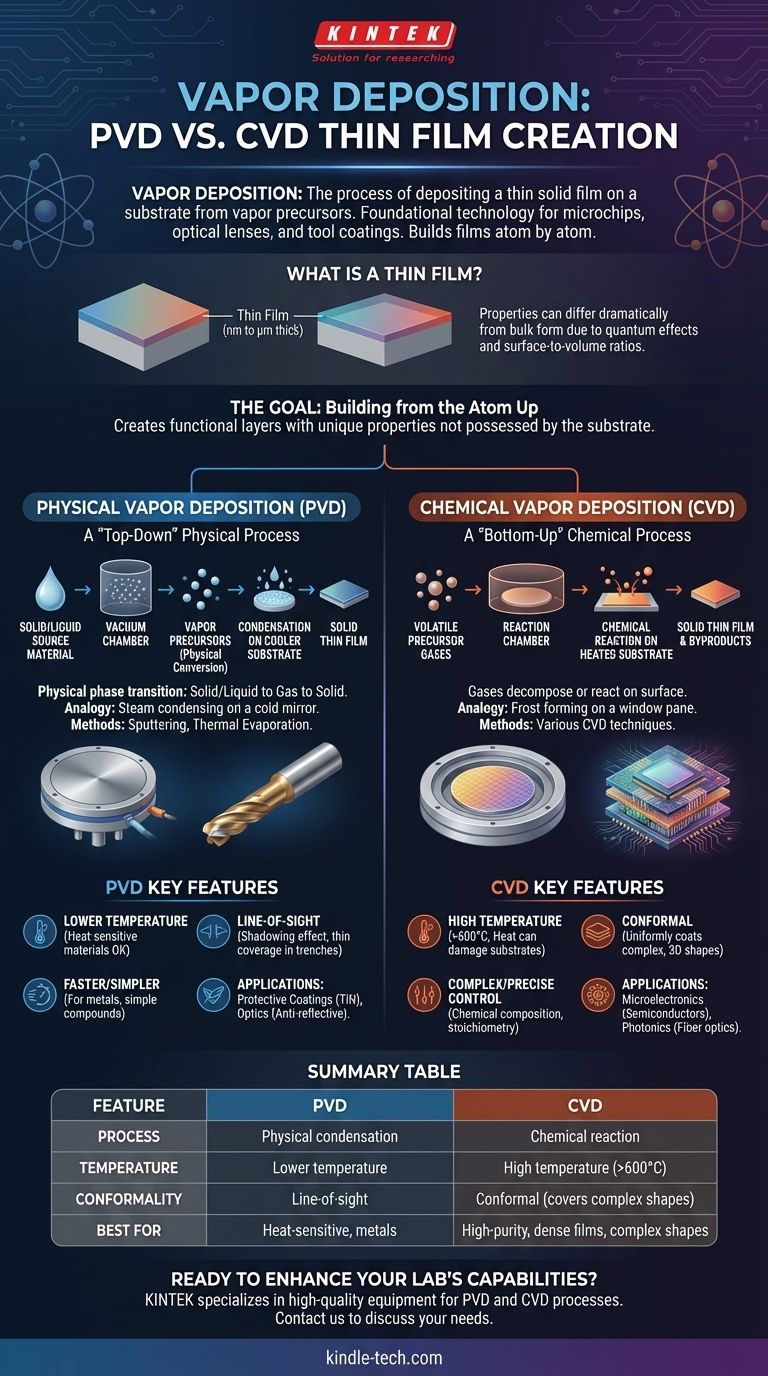

材料科学および製造において、蒸気前駆体から基板上に薄い固体膜を堆積させるプロセスは、広く蒸着として知られています。この基礎的な技術は、材料を気相で輸送し、表面上で凝縮または反応させて、膜を層ごとに構築することを含みます。これは、マイクロチップ、高度な光学レンズ、耐久性のある工具コーティングの作成の背後にある核となるプロセスです。

理解すべき中心的な概念は、蒸着が単一の技術ではなく、物理蒸着(PVD)と化学蒸着(CVD)の2つの主要なカテゴリに分けられるプロセス群であるということです。どちらを選択するかは、膜が物理的な凝縮プロセスによって形成されるか、基板表面での化学反応によって形成されるかによって決まります。

基本的な目標:原子から構築する

その核心において、蒸着は原子または分子スケールでの積層造形の一形態です。目標は、下にある基板が持たない特性を持つ機能層を作成することです。

「薄膜」とは?

薄膜とは、数ナノメートル(数十原子の厚さ)から数マイクロメートルまでの範囲の材料層です。

薄膜中の材料の特性は、量子効果や表面積対体積比により、バルク形態の特性とは劇的に異なる場合があります。

基板と蒸気の役割

基板は、コーティングされる材料または物体です。それは膜が構築される基礎として機能します。

蒸気前駆体は、気体状の構成要素です。これらは、固体または液体の供給源を気体に変える(PVD)か、本質的に気体状の化学物質を使用する(CVD)ことによって作成されます。

蒸着の二つの柱:PVDとCVD

PVDとCVDの区別を理解することは非常に重要です。これらは根本的に異なる原理で動作し、異なる用途に適しているためです。

物理蒸着(PVD):上から下への物理プロセス

PVDでは、固体または液体のソース材料が、通常は真空チャンバー内で物理的に蒸気に変換されます。

この蒸気はその後移動し、より低温の基板上に凝縮して固体膜を形成します。これは、固体/液体から気体へ、そして再び固体への直接的な相転移です。

簡単な類推として、熱いシャワーからの蒸気(水蒸気)が冷たい鏡の表面に液体の水膜として凝縮する様子が挙げられます。一般的なPVD法には、スパッタリングと熱蒸着があります。

化学蒸着(CVD):下から上への化学プロセス

CVDでは、1つまたは複数の揮発性前駆体ガスが反応チャンバーに導入されます。

これらのガスは、加熱された基板の表面で分解または互いに反応し、化学反応の副産物として固体膜を残します。

窓ガラスに霜がどのように形成されるかを考えてみてください。空気中の水蒸気は単にガラスに凍りつくのではなく、冷たい表面と大気条件のために相変化を起こし、構造化された方法で結晶化します。

重要なトレードオフを理解する

どちらの方法も普遍的に優れているわけではありません。正しい選択は、材料、基板、および望ましい結果に完全に依存します。

温度と基板の適合性

CVDは通常、必要な化学反応を基板表面で駆動するために非常に高い温度(多くの場合600℃以上)を必要とします。この熱は、プラスチックや完全に組み立てられた電子部品のような敏感な基板を容易に損傷する可能性があります。

PVDははるかに低温のプロセスです。凝縮に依存するため、より広範囲の熱に敏感な材料をコーティングするために使用できます。

膜の品質とコンフォーマル性

CVDは、高純度で高密度、そしてコンフォーマルな膜の作成に優れています。前駆体ガスが物体の周りを流れることができるため、CVDは複雑な三次元形状を高い精度で均一にコーティングできます。

PVDは根本的に見通し線プロセスです。蒸発した材料は直線的に移動するため、「シャドウイング」効果が生じ、物体の裏側や深い溝の内側に薄いまたは存在しない被覆が生じる可能性があります。

プロセスの複雑さと堆積速度

PVDプロセスは、特に純粋な金属や単純な化合物を堆積させる場合、より高速で機械的に単純な場合があります。

CVDは、複雑なガス化学、流量、および高温の管理を伴うため、運用コストと安全上の懸念が増大する可能性があります。ただし、膜の化学組成を正確に制御できます。

なぜこのプロセスが現代技術の基礎となるのか

蒸着は、あいまいな実験室技術ではありません。それは、ほぼすべてのハイテク産業における重要な製造ステップです。

マイクロエレクトロニクスにおいて

半導体製造は蒸着に完全に依存しています。シリコンウェハー上にトランジスタや回路を形成する導電性、絶縁性、半導体材料の交互層を作成するために使用されます。

保護コーティング用

ドリルビットや切削工具の窒化チタン(TiN)のような硬質で耐摩耗性のコーティングは、PVDを使用して適用されます。これにより、工具の寿命と性能が劇的に向上します。

光学およびフォトニクスにおいて

眼鏡やカメラレンズの反射防止コーティングは、特定の屈折率を持つ材料の精密な層をPVDを使用して堆積させることによって作成されます。CVDは、光ファイバーケーブル用の超高純度ガラスの製造に使用されます。

目標に合った正しい選択をする

正しい堆積方法を選択するには、プロセスの能力をアプリケーションの主要な要件に合わせる必要があります。

- 熱に敏感な材料のコーティングや単純な金属層の作成が主な焦点である場合:PVDは、その低い処理温度のため、より直接的で適切な選択肢となることが多いです。

- 複雑な形状の上に高純度で高密度、均一な膜を作成することが主な焦点である場合:CVDは、化学反応によるコンフォーマルコーティングを生成する能力において優れています。

- 特定の化学組成や結晶構造を調整することが主な焦点である場合:CVDは通常、最終的な膜の化学量論と特性をより正確に制御できます。

最終的に、物理的な凝縮と化学反応の根本的な違いを理解することが、あらゆるアプリケーションで薄膜技術を活用するための鍵となります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセス | 蒸気の物理的凝縮 | 基板上での化学反応 |

| 温度 | 低温 | 高温(600℃以上) |

| コーティングのコンフォーマル性 | 見通し線 | コンフォーマル(複雑な形状をカバー) |

| 最適用途 | 熱に敏感な基板、金属 | 高純度、高密度膜、複雑な形状 |

精密薄膜堆積で研究室の能力を向上させる準備はできていますか? KINTEKは、PVDとCVDの両方のプロセスに対応する高品質の実験装置と消耗品を専門としています。熱に敏感な材料を扱っている場合でも、複雑なコンポーネントにコンフォーマルコーティングが必要な場合でも、当社のソリューションは優れた性能と信頼性を提供します。今すぐお問い合わせください。お客様の研究室の特定の薄膜堆積ニーズをどのようにサポートできるかについてご相談ください!

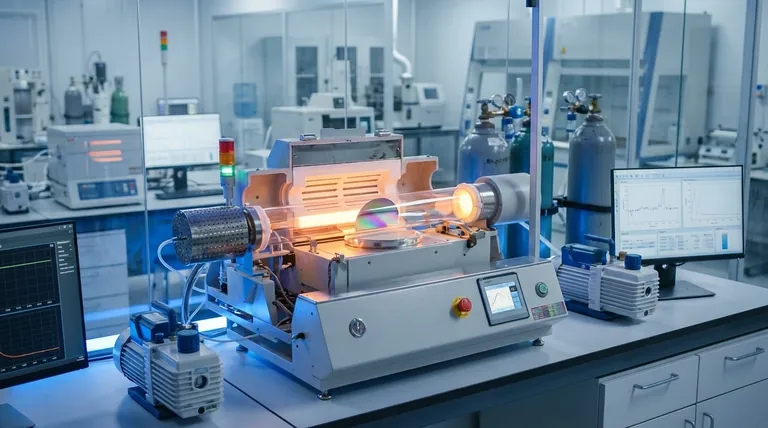

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 縦型実験室管状炉