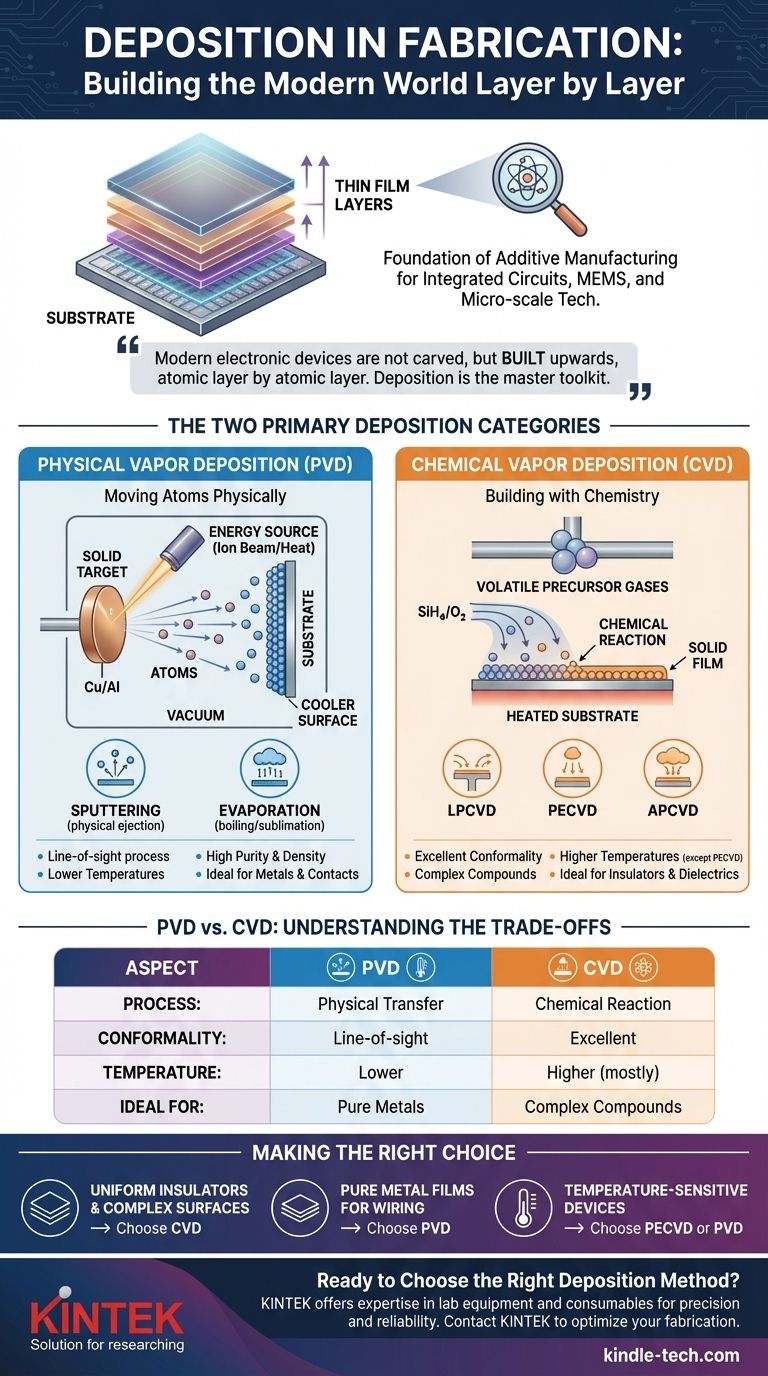

ファブリケーションの文脈において、成膜(デポジション)とは、シリコンウェーハなどの基板上に材料の薄膜を堆積させるプロセスです。これは、集積回路、MEMSデバイス、その他のマイクロスケール技術を形成する複雑な積層構造を構築するために使用される、基礎的な「付加的」製造ステップです。

把握すべき核となる概念は、現代のエレクトロニクスデバイスは単一のブロックから削り出されるのではなく、原子層ごとに積み上げられて構築されるということです。成膜は、これらの精密な層を追加するための主要なツールキットであり、選択された特定の技術が最終的なデバイスの特性と性能を根本的に決定します。

成膜の役割:基礎からの構築

その核心において、ファブリケーションは材料の追加(成膜)、パターニング(リソグラフィ)、材料の除去(エッチング)のサイクルです。成膜はこのサイクルの重要な最初のステップであり、デバイスのすべての機能層を作成する役割を担います。

付加の原理

成膜を原子スケールでの非常に高度な3Dプリンティングの一種と考えてください。裸の土台である基板から始め、電気的または構造的に特定の目的を持つ異なる材料の新しい層を戦略的に追加していきます。

どのような種類の層か?

これらの堆積された膜は、電気的ショートを防ぐための絶縁体(二酸化ケイ素など)、配線や相互接続を形成するための導体(銅やアルミニウムなど)、トランジスタやその他の能動部品を作成するための半導体(多結晶シリコンなど)のいずれかになります。

成膜の2つの主要なカテゴリ

ほぼすべての成膜技術は、材料をソースから基板へ移動させる方法によって区別される2つの主要なファミリーのいずれかに分類されます。物理気相成長法(PVD)と化学気相成長法(CVD)です。

物理気相成長法(PVD):原子を物理的に移動させる

PVDでは、堆積される材料は固体ターゲットとして始まります。このターゲットがエネルギーで衝突され、原子が物理的に叩き出されるか、蒸気として沸騰させられます。この蒸気が真空を通過し、より冷たい基板上に薄膜として凝縮します。

最も一般的な2つのPVD手法は次のとおりです。

- スパッタリング: イオンビーム(アルゴンなど)がターゲットを衝突させ、原子を微小なビリヤードの玉のように物理的に放出します。この方法は、高密度で高純度の膜を作成します。

- 蒸着(エバポレーション): ソース材料を高温高真空下で加熱し、蒸発(または昇華)させ、生成した蒸気が基板をコーティングします。

化学気相成長法(CVD):化学を用いて構築する

CVDでは、基板を1つ以上の揮発性の前駆体ガスに曝します。これらのガスは基板表面で反応または分解し、目的の固体材料を薄膜として残します。

PVDとは異なり、堆積される材料は化学反応の結果です。これにより、スパッタリングでは困難な複雑な化合物材料の作成が可能になります。CVDは、複雑な三次元表面形状に完全に適合できる、均一性の高い膜を生成することで知られています。

トレードオフの理解:PVD vs. CVD

エンジニアは無作為に成膜方法を選択するわけではありません。この決定は、目的の膜特性、基礎となる材料、製造コストとの重要なトレードオフに基づいています。

膜の品質とコンフォーマリティ(密着性)

CVDプロセスは、一般的に優れたコンフォーマリティ(密着性)を持つ膜を生成します。前駆体ガスは反応する前に表面の隅々まで到達できるため、結果として得られる膜は、複雑な地形上でも非常に均一な厚さになります。PVDは「直線的」なプロセスであり、垂直な側壁を均一にコーティングするのが困難です。

成膜温度

従来のCVDは、必要な化学反応を促進するために非常に高い温度を必要とすることがよくあります。この熱は、以前に堆積された層を損傷したり変化させたりする可能性があります。PVDや特定の種類のCVD(プラズマ強化CVD、PECVDなど)は、はるかに低温で動作できるため、ファブリケーションの後続の段階に適しています。

純度と密度

PVD、特にスパッタリングは、特に金属に対して、非常に純粋で密度の高い膜を堆積させるのに優れています。物理的な衝突プロセスは、強固な電気接点を形成するのに理想的な、密に詰まった膜構造を作成するのに役立ちます。

材料の多様性

CVDは、チップ製造において重要な絶縁体である窒化ケイ素や二酸化ケイ素などの化合物材料を作成する上で、より大きな柔軟性を提供します。前駆体ガスのレシピを変更するだけです。PVDは通常、固体ターゲットにすることができる材料の堆積に限定されます。

アプリケーションに応じた適切な選択

PVDとCVDの選択は、堆積される層の特定の目標に完全に依存します。

- 複雑な表面上に高品質で均一な絶縁層を作成することが主な焦点である場合: CVDは、その優れたコンフォーマリティにより決定的な選択肢となります。

- 配線や電気接点のために純粋な金属膜を堆積させることが主な焦点である場合: PVD、特にスパッタリングは、その高い純度と膜密度により業界標準です。

- 温度に敏感なデバイスや基板をコーティングすることが主な焦点である場合: 下層構造を損傷するのを避けるために、PECVDやPVDなどの低温プロセスが必要です。

結局のところ、成膜とは、現代世界を構築する基本的な技術であり、精密に制御された原子層を一つずつ積み重ねていくものです。

要約表:

| 側面 | 物理気相成長法(PVD) | 化学気相成長法(CVD) |

|---|---|---|

| プロセス | 固体ターゲットからの原子の物理的移動 | 基板上での前駆体ガスの化学反応 |

| 一般的な手法 | スパッタリング、蒸着 | LPCVD、PECVD、APCVD |

| 膜のコンフォーマリティ | 直線的(ライン・オブ・サイト);コンフォーマリティは低い | 複雑な形状に対する優れたコンフォーマリティ |

| 一般的な温度 | 低温 | 高温(PECVDを除く) |

| 理想的な用途 | 純粋な金属膜、電気接点 | 絶縁層、化合物材料 |

プロジェクトに最適な成膜方法を選択する準備はできましたか?

KINTEKでは、適切な成膜技術の選択が、集積回路、MEMSデバイス、その他のマイクロスケール技術の性能にとって極めて重要であることを理解しています。PVDの高純度金属膜が必要な場合でも、複雑な絶縁体に対するCVDの優れたコンフォーマリティが必要な場合でも、当社のラボ機器と消耗品に関する専門知識が、精度と信頼性のための適切なツールを確実に提供します。

当社の専門家がファブリケーションプロセスの最適化をお手伝いします。お客様固有のラボのニーズについてご相談いただき、当社のソリューションがお客様の研究および生産成果をどのように向上させることができるかをご確認いただくために、今すぐKINTEKにご連絡ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉