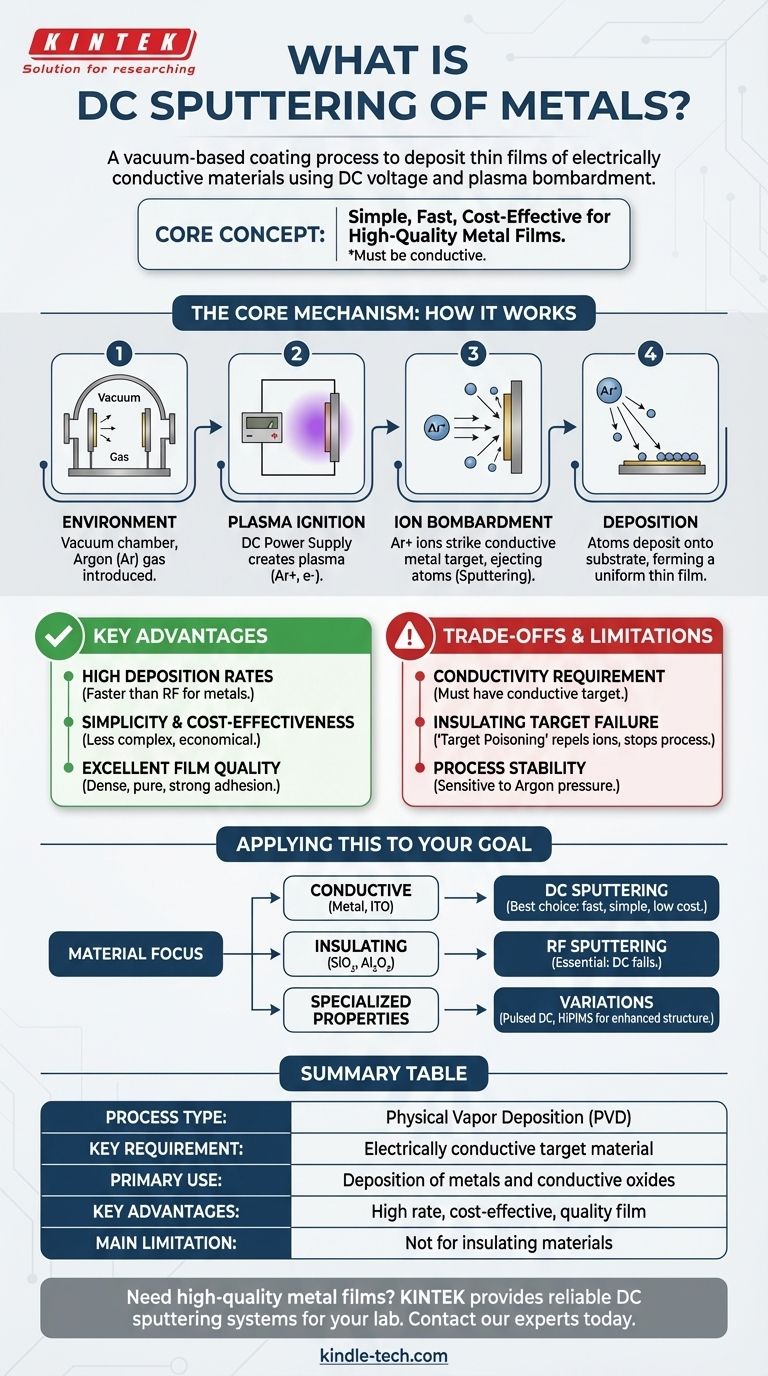

DCスパッタリングは、本質的に、電気伝導性材料の薄膜を成膜するために使用される真空ベースのコーティングプロセスです。プラズマを生成し、直流(DC)電圧を使用して「ターゲット」と呼ばれるソース材料にイオンを衝突させることで動作します。この衝突により、ターゲットから原子が物理的に放出され、それが移動して「基板」上に堆積し、均一で高純度の薄膜を形成します。

把握すべき中心的な概念は、DCスパッタリングが高品質の金属薄膜を成膜するためのシンプル、高速、かつ費用対効果の高い方法であるということです。その主要かつ最も重要な制限は、電気を伝導できる材料にのみ機能するという点です。

コアメカニズム:DCスパッタリングの仕組み

DCスパッタリングが金属に広く使用されている理由を理解するには、真空チャンバー内で起こる段階的な物理プロセスを視覚化することが不可欠です。

ステップ1:環境の作成

プロセスは、ソース材料(ターゲット)とコーティングされる物体(基板)を真空チャンバーに入れることから始まります。チャンバーは汚染物質を除去するために非常に低い圧力まで排気されます。

次に、不活性ガス、ほとんどの場合アルゴン(Ar)が少量チャンバーに導入されます。

ステップ2:プラズマの点火

高電圧の直流(DC)電源が接続され、金属ターゲットに大きな負電荷が印加されます。チャンバー壁または別の陽極は接地電位(ターゲットに対して正)に保たれます。

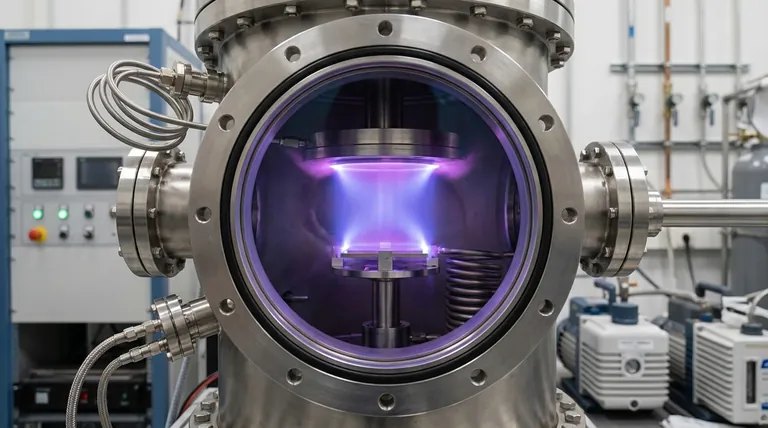

この強い電場がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子の混合物を生成します。このイオン化されたガスはプラズマとして知られ、しばしば紫色または青色に光ります。

ステップ3:イオン衝突と放出

正に帯電したアルゴンイオン(Ar+)は、電場によって負に帯電した金属ターゲットに向かって強力に加速されます。

これらの高エネルギーイオンは、かなりの力でターゲット表面に衝突します。この衝撃により、ターゲット原子に運動量が伝達され、原子が表面から剥がれて放出されます。この放出プロセスが「スパッタリング」です。

ステップ4:堆積と膜成長

ターゲットからスパッタされた原子は、低圧チャンバー内を直線的に移動し、基板に衝突します。

到着すると、これらの原子は基板の表面に凝縮し、層ごとに徐々に積み重なって、緻密で非常に均一な薄膜を形成します。

金属成膜における主な利点

DCスパッタリングは金属の選択肢の一つであるだけでなく、多くの用途でその明確な利点から好ましい方法とされています。

高い成膜速度

ほとんどの金属において、DCスパッタリングはRF(高周波)スパッタリングのような代替技術よりも著しく高速です。この高いスループットは、工業規模の生産に理想的です。

シンプルさと費用対効果

DCシステムに必要な電源と装置は、RFシステムに必要なものよりも複雑ではなく、したがって安価です。これにより、アクセスしやすく経済的な選択肢となります。

優れた膜品質

このプロセスは、非常に緻密で純粋な、基板への密着性の高い膜を生成します。膜厚は、電力、時間、ガス圧などのパラメータを調整することで正確に制御できます。

トレードオフと制限の理解

完璧な技術はありません。DCスパッタリングの強みは、その重要な制限に直接結びついています。

導電性の要件

これが最も重要なポイントです。DC電圧が機能するには導電経路が必要です。ターゲットは、負電荷を維持し、到達するイオンによって供給される正電荷を散逸させるために、電気を伝導できる必要があります。

絶縁性ターゲットの故障

絶縁材料(セラミックスや酸化物など)にDCスパッタリングを使用しようとすると、アルゴンイオンからの正電荷がターゲット表面にすぐに蓄積します。この効果は「ターゲット汚染」として知られ、後続の正イオンを反発させ、事実上スパッタリングプロセスを停止させます。

プロセスの安定性

堅牢ではありますが、このプロセスはアルゴンガス圧に敏感です。圧力が高すぎると過剰なガス散乱と膜品質の低下につながる可能性があり、圧力が低すぎるとプラズマを維持することが困難になる可能性があります。

これをあなたの目標に適用する方法

スパッタリング技術の選択は、成膜する必要のある材料によって完全に決まります。

- 導電性金属または透明導電性酸化物(ITOなど)の成膜が主な焦点である場合:速度、シンプルさ、低コストのため、DCスパッタリングがほぼ常に正しい選択です。

- 絶縁材料(SiO₂、Al₂O₃、TiNなど)の成膜が主な焦点である場合:非導電性ターゲットではDC電圧を維持できないため、RFスパッタリングを使用する必要があります。

- 高度な用途向けに特殊な膜特性を達成することが主な焦点である場合:膜の密度と構造制御を強化するために、パルスDCスパッタリングや高出力インパルスマグネトロンスパッタリング(HiPIMS)などのバリエーションを検討する必要があるかもしれません。

この基本的な区別を理解することで、特定の材料と用途に最も効果的な成膜技術を自信を持って選択できます。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要要件 | ターゲット材料は電気伝導性である必要がある |

| 主な用途 | 金属および導電性酸化物の成膜 |

| 主な利点 | 高い成膜速度、費用対効果、優れた膜品質 |

| 主な制限 | 絶縁材料には使用できない |

高品質の金属薄膜を成膜する必要がありますか? KINTEKは実験装置と消耗品を専門とし、お客様の実験室のニーズに合わせた信頼性の高いDCスパッタリングシステムを提供しています。当社のソリューションは、導電性コーティングに必要な速度、シンプルさ、優れた膜品質を実現します。今すぐ当社の専門家にお問い合わせください。お客様の特定の用途をサポートし、研究室の能力を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

よくある質問

- 半導体における薄膜プロセスとは何ですか?原子層ずつマイクロチップを構築する

- 物理成膜と化学成膜の違いは何ですか?適切な薄膜技術を選びましょう

- カーボンナノチューブが優れた触媒となる理由は何ですか?その独自の触媒能力を解き放ちましょう

- RFスパッタリングでプラズマはどのように形成されますか?絶縁材料のプロセスを解き明かす

- 化学気相輸送(CVT)と化学気相成長(CVD)の違いは何ですか?気相材料プロセスの習得

- 化学気相成長(CVD)の原理とは何ですか?制御された化学反応による高性能コーティングの構築

- CVDの課題とは?高温コーティングにおける主要な課題

- プラスチック熱分解は環境に悪いのか?汚染リスクとサーキュラーエコノミーの主張を深く掘り下げる。