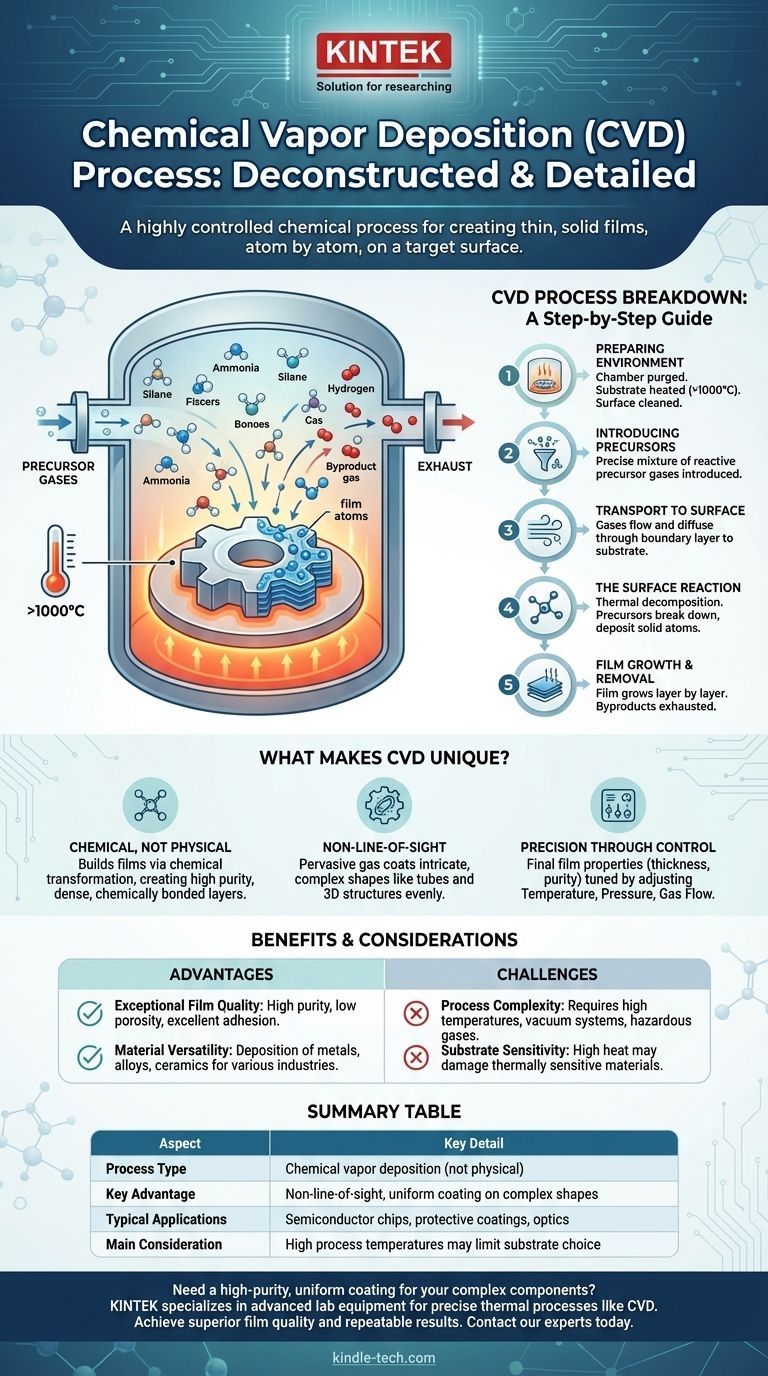

本質的に、化学気相成長(CVD)は、表面に薄い固体膜を形成するための高度に制御されたプロセスです。反応性ガス(前駆体)を加熱されたチャンバーに導入し、そこでターゲットオブジェクト(基板)上で化学反応を起こさせ、新しい材料層を原子ごとに堆積させることで機能します。この方法は、コンピューターチップから耐久性のある保護コーティングまで、あらゆるものの製造の基礎となっています。

CVDの真の力は、膜を堆積させる能力だけでなく、その化学的性質にあります。物理的な方法とは異なり、CVDは複雑な形状にも適合できる高純度で均一な層を「成長」させるため、高度なエレクトロニクスや耐久性のある材料にとっての基盤技術となっています。

CVDプロセスの解剖:段階的な分解

CVDの核心は、洗練された精密な一連のイベントです。各ステップは、望ましい特性を持つ高品質な膜を構築するために不可欠です。

ステップ1:環境の準備

堆積が始まる前に、舞台を完璧に整える必要があります。これには、基板(コーティングされる対象物)を反応チャンバー内に配置することが含まれます。

次に、チャンバー内の残留ガスがパージされ、基板が加熱されます。多くの場合、1000°Cを超える温度に達します。この強烈な熱は、基板表面を洗浄し、今後の化学反応を促進するために必要な熱エネルギーを提供します。

ステップ2:前駆体の導入

チャンバーが熱く清潔になったら、注意深く測定された前駆体ガスの混合物が導入されます。これらのガスには、最終的に膜を形成する原子が含まれています。

これらのガスの流量、濃度、比率は極めて精密に制御され、堆積の化学的性質に直接影響を与えます。

ステップ3:表面への輸送

前駆体ガスはチャンバー内を流れ、加熱された基板のすぐ上に形成される静止したガスの境界層を横切って拡散します。

この層を介して反応性種を基板表面にうまく輸送することは、均一なコーティングを達成するために不可欠です。

ステップ4:表面反応

これがCVDプロセスの核心です。前駆体ガスが熱い基板表面に吸着(付着)すると、熱エネルギーが化学反応を引き起こします。

この反応は、多くの場合熱分解の一種であり、前駆体分子を分解し、目的の固体原子を表面に残して結合させます。

ステップ5:膜の成長と副生成物の除去

固体原子が堆積するにつれて、基板上に薄く、緻密で、高純度の膜が形成されます。膜は層ごとに成長し、制御された厚さと構造を持つコーティングが作成されます。

一方、化学反応から生じる不要な気体状の副生成物は、基板から離れてチャンバーから排出されます。

CVDを独自のものにするものとは?

CVDは薄膜を作成する唯一の方法ではありませんが、その基本的な原理は明確で強力な利点をもたらします。

物理的プロセスではなく、化学的プロセスである

ターゲットから原子を物理的に叩き出して基板に付着させるスパッタリングのような方法とは異なり、CVDは化学変換を通じて膜を構築します。これにより、基板に化学的に結合した、高純度で緻密な、さらには単結晶の膜を作成することができます。

非視線堆積

堆積は広範囲にわたるガスによって行われるため、CVDは「視線」プロセスではありません。前駆体ガスは、チューブの内部や複雑な3次元構造など、信じられないほど複雑な形状の表面に流れ込み、コーティングすることができます。

制御による精度

膜の最終的な特性(厚さ、純度、結晶構造など)は偶然に任されることはありません。それらは、温度、圧力、ガス流量という主要なプロセスパラメータを調整することによって直接調整されます。これにより、エンジニアは最終的な材料を非常に細かく制御できます。

利点とトレードオフの理解

すべてのアプリケーションに完璧なプロセスはありません。CVDの強みと固有の課題を理解することが、CVDを効果的に使用するための鍵となります。

利点:優れた膜品質

CVDは、高純度で非常に低い多孔性の膜を生成することで知られています。結果として得られるコーティングは緻密で耐久性があり、基板に非常に良好に接着します。

利点:材料の多様性

純粋な金属、複雑な合金、硬質セラミックスなど、幅広い材料をCVDを使用して堆積させることができます。これにより、光学から航空宇宙まで、多様な産業に適したプロセスとなります。

潜在的な課題:プロセスの複雑さ

高温、真空システム、反応性(時には危険な)前駆体ガスの使用は、CVD装置が複雑であり、厳格なプロセス制御と安全プロトコルを必要とすることを意味します。

潜在的な課題:基板の感度

多くのCVDプロセスに必要な高温は、熱に敏感な基板を損傷したり変形させたりする可能性があります。これにより、コーティングできる材料の種類が制限される場合があります。

CVDが適切な選択となるのはいつか?

最終製品の特定の、譲れない要件に基づいて決定を下してください。

- 複雑な非平面表面のコーティングが主な焦点である場合:CVDは、その気相の性質により、視線方式では失敗するような複雑な形状にも均一に堆積できるため、優れています。

- 最高の材料純度と密度を達成することが主な焦点である場合:CVDの化学反応プロセスは、不純物や空隙が非常に少ない膜を作成するのに優れており、高性能エレクトロニクスや光学にとって不可欠です。

- 温度に敏感な材料のコーティングが主な焦点である場合:標準のCVDプロセス温度が基板と互換性があるか、またはプラズマ強化CVD(PECVD)のような低温バリアントを検討する必要があるか、慎重に確認する必要があります。

最終的に、CVDを習得することは、化学と環境条件を正確に制御して、ゼロから優れた材料を構築することに尽きます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 化学気相成長(物理的ではない) |

| 主な利点 | 非視線、複雑な形状への均一なコーティング |

| 典型的な応用 | 半導体チップ、保護コーティング、光学 |

| 主な考慮事項 | 高いプロセス温度は基板の選択を制限する可能性がある |

複雑な部品に高純度で均一なコーティングが必要ですか? KINTEKは、CVDのような精密な熱プロセス向けに高度な実験装置と消耗品を専門としています。当社のソリューションは、ラボが優れた膜品質と再現性のある結果を達成するのに役立ちます。お問い合わせフォームから今すぐ専門家にご連絡ください。お客様の特定の材料堆積の課題についてご相談いただけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置