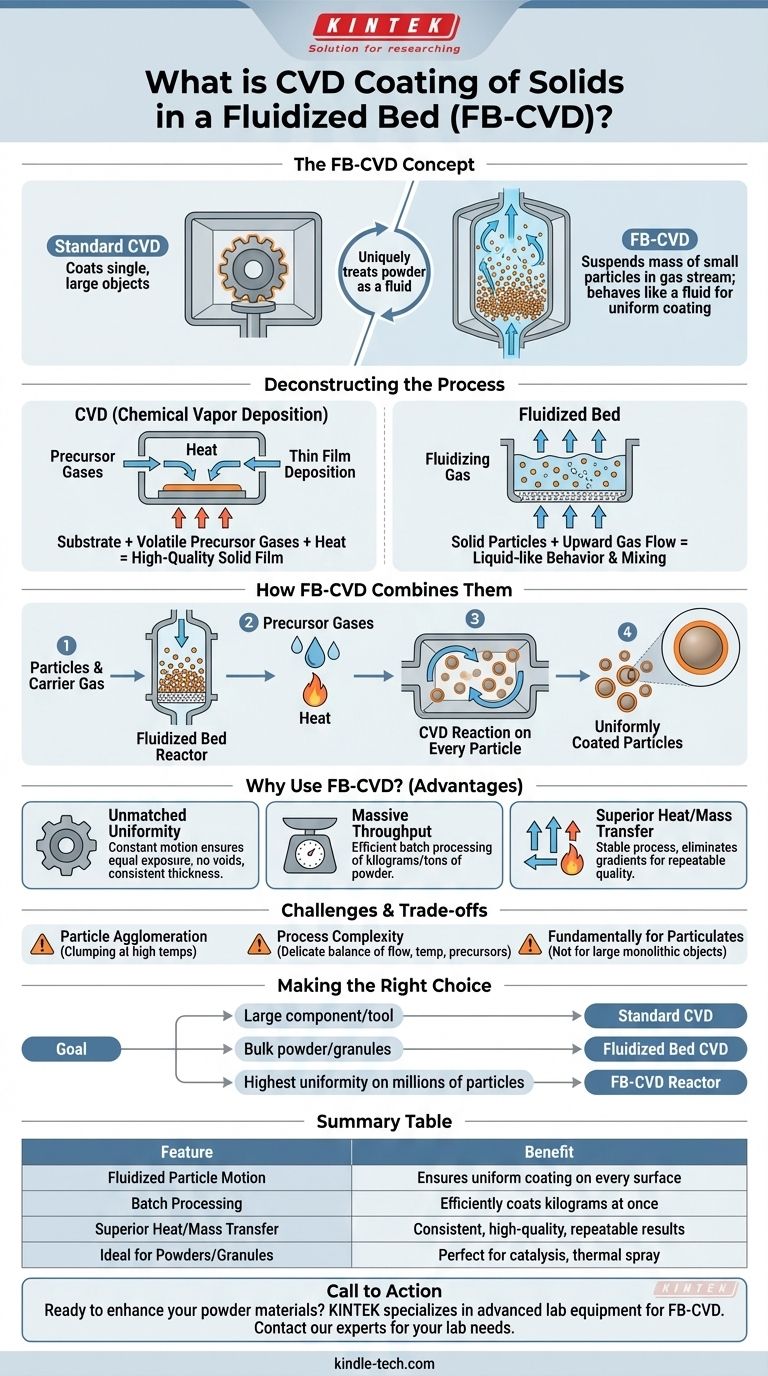

流動層化学気相成長法(FB-CVD)は、大量の微粒子または粉末の表面に、非常に均一な薄膜コーティングを同時に施すための高度な製造プロセスです。静止した物体にコーティングを施す標準的なCVDとは異なり、この方法では粒子をガス流中に浮遊させ、液体のように振る舞わせることで、すべての粒子が均一にコーティングされるようにします。

標準的な化学気相成長法(CVD)が単一の大きな物体にコーティングを施すように設計されているのに対し、FB-CVDは、大量の微粉末や顆粒を液体として扱うという点で独特です。このアプローチにより、個々の粒子すべてが一貫した高性能コーティングを受けられるため、バルク状の粒子材料の表面特性を効率的に改質する上で比類のないものとなっています。

プロセスの分解:CVDと流動化の融合

FB-CVDを理解するには、まずその2つの中核技術である化学気相成長法と流動化を理解することが不可欠です。

化学気相成長法(CVD)とは?

CVDは、基板(コーティングされる物体)を反応チャンバーに入れ、1つまたは複数の揮発性前駆体ガスに曝すプロセスです。

加熱されると、これらのガスは基板の表面上およびその近くで反応または分解し、薄い固体膜を堆積させます。この膜はしばしば高純度で高密度であり、並外れた品質を持っています。

CVDコーティングは、耐摩耗性、耐食性、高温保護、または特定の電気的特性などの特性を提供するために使用されます。

流動層とは?

流動層とは、固体粒子状物質(砂や粉末など)が、液体のように振る舞うような条件下に置かれる物理現象です。

これは、下から粒子層を通して「流動化」ガス(アルゴンや窒素など)を送り込むことによって達成されます。適切な速度でガスが流れると、重力に抗して粒子が浮遊し、沸騰する水のように活発に混合および循環します。

FB-CVDがそれらをどのように組み合わせるか

FB-CVDは、これら2つの概念を単一の強力なプロセスに統合します。コーティングされる粒子は反応器に入れられ、キャリアガスを使用して流動層にされます。

CVD反応に必要な化学前駆体ガスは、この流動化ガス流に導入されます。チャンバー全体が必要な反応温度に加熱されます。

粒子が熱い反応性ガス環境内で転がり、循環するにつれて、個々の粒子の表面でCVD反応が起こり、非常に均一なコーティングが形成されます。

CVDに流動層を使用する理由

他の方法ではなくFB-CVDを選択する理由は、粉末や小部品のコーティングに提供される独自の利点にあります。

比類のないコーティング均一性

ベッド内の粒子の絶え間ないランダムな動きが、主要な利点です。これにより、すべての粒子のすべての表面が前駆体ガスに均等に曝され、ボイドを防ぎ、一貫した厚さの膜が作成されます。

大量処理と効率

FB-CVDは、一度に数キログラム、あるいは数トンの粉末をコーティングできるバッチプロセスです。これは、多数の小部品を個別にコーティングしようとするよりもはるかに効率的です。

優れた熱および物質移動

ベッドの流体のような挙動により、温度勾配が排除され、前駆体ガスが反応器全体に均等に分布します。このプロセスの安定性により、非常に再現性と予測性の高いコーティング品質が得られます。

トレードオフと課題の理解

強力ではありますが、FB-CVDは特定の用途には不向きな、特定の制限を伴う複雑なプロセスです。

粒子の凝集

CVDに必要な高温では、新しくコーティングされた粒子が粘着性になることがあります。これにより、粒子が凝集したり、「アグロメレート」したりして、流動化が妨げられ、不均一なコーティングにつながる可能性があります。

プロセスの複雑さ

ガス流量、温度、前駆体濃度、粒子ダイナミクスの間の微妙なバランスを制御することは、単一部品用の標準CVD反応器よりもはるかに複雑です。

本質的に粒子用

この技術は、粉末、顆粒、その他の小さく流動性のある固体用に特別に作られています。半導体ウェーハや工作機械のような大型の一体型物体をコーティングするのには適していません。

目標に合った適切な選択をする

FB-CVDを使用するかどうかの決定は、コーティングする必要がある材料の形態に完全に依存します。

- 単一の大きな部品(工具や電子部品など)のコーティングが主な焦点である場合:標準的な化学気相成長法(CVD)が適切な方法です。

- バルク粉末または多数の小さな顆粒の表面特性の改質が主な焦点である場合:流動層CVD(FB-CVD)が最も効率的で効果的なソリューションです。

- 触媒や溶射粉末などの用途で、数百万個の個々の粒子に可能な限り最高のコーティング均一性を達成することが主な焦点である場合:FB-CVD反応器の優れた熱および物質移動により、それが理想的な選択肢となります。

最終的に、適切な堆積技術を選択するには、プロセスの独自の能力を材料の物理的形態に合わせる必要があります。

要約表:

| 特徴 | 利点 |

|---|---|

| 流動粒子運動 | すべての粒子表面に均一なコーティングを保証 |

| バッチ処理 | 一度に数キログラムの粉末を効率的にコーティング |

| 優れた熱/物質移動 | 一貫した高品質で再現性のある結果 |

| 粉末/顆粒に最適 | 触媒、溶射原料に最適 |

均一で高性能なコーティングで粉末材料を強化する準備はできていますか?

KINTEKは、流動層CVDなどのプロセス用の高度な実験装置と消耗品を専門としています。触媒、溶射粉末、その他の高度な材料を開発している場合でも、当社の専門知識は、優れた表面特性を効率的に達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせいただき、FB-CVDソリューションがお客様の特定の実験室のニーズをどのように満たすことができるかについてご相談ください。

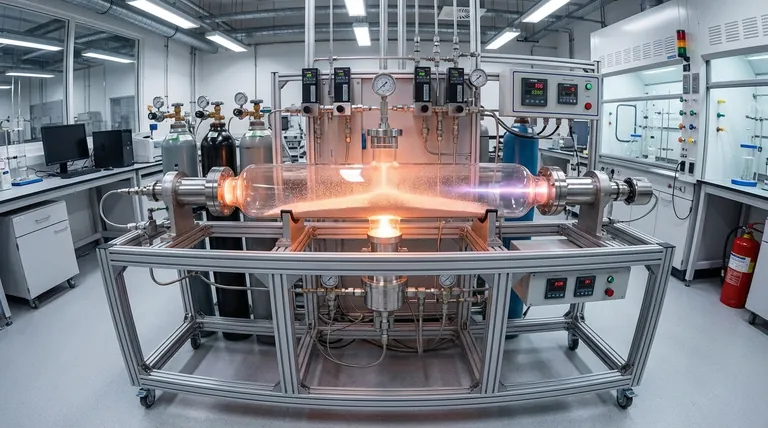

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置