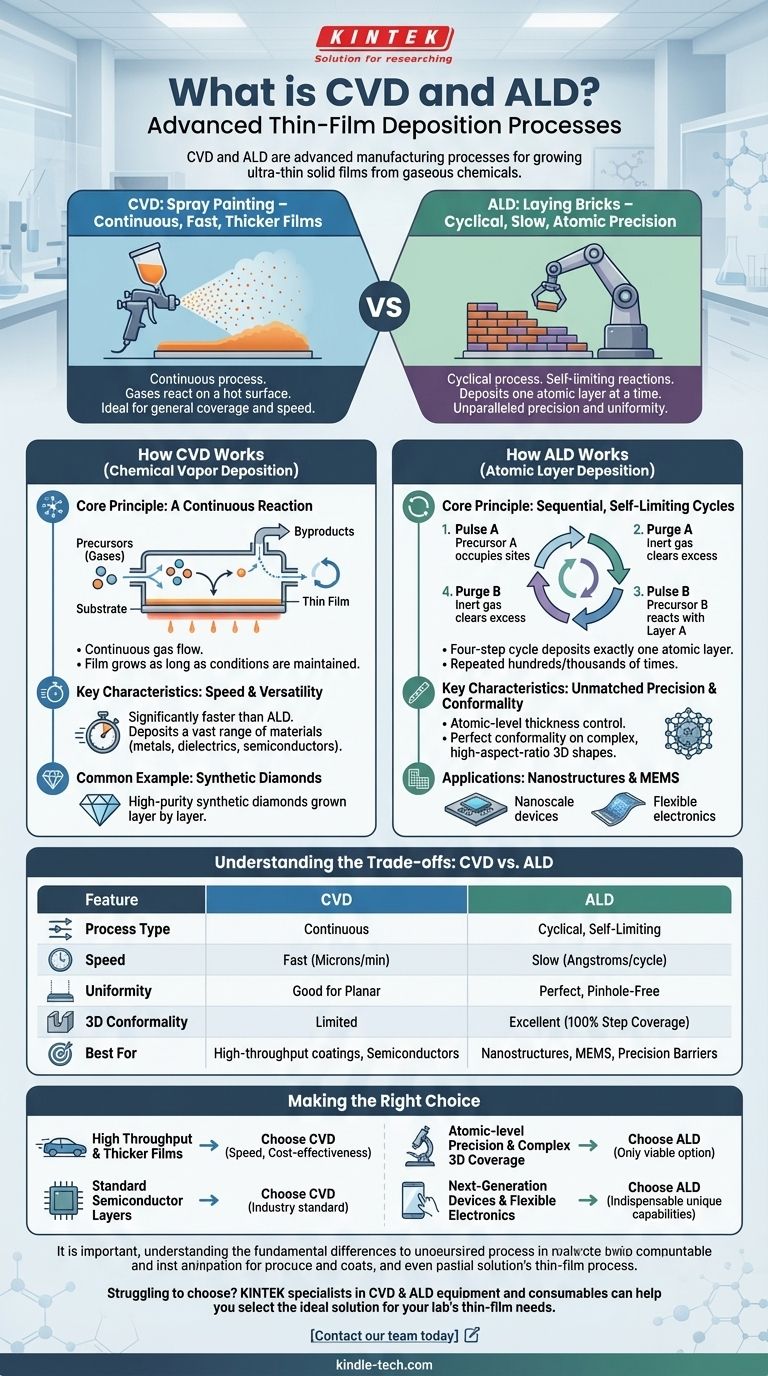

本質的に、 化学気相成長法(CVD)と原子層堆積法(ALD)はどちらも、気体の化学物質から超薄い固体膜を成長させるために使用される高度な製造プロセスです。CVDは、ガスが熱い表面上で反応する連続的なプロセスであり、比較的速く、より厚いコーティングに理想的です。ALDはCVDの一種であり、一度に原子層一つずつ材料を堆積させる、より遅い周期的プロセスであり、比類のない精度と均一性を提供します。

根本的な違いは、制御と速度にあります。CVDはスプレー塗装のようなもので、速く、一般的な被覆に効果的です。ALDは、レンガを一つずつ慎重に積み上げるようなもので、遅いですが、原子レベルの精度で完璧で均一な構造が得られます。

化学気相成長法(CVD)の仕組み

CVDは材料科学および半導体製造における基本的な技術であり、その多様性と速度で高く評価されています。これは、幅広い高性能膜を作成するための確立された主力技術です。

基本原理:連続反応

CVDプロセスでは、プリカーサーとして知られる1つ以上の揮発性化学ガスが、加熱された物体、すなわち基板を含む反応チャンバーに導入されます。熱によりプリカーサーが活性化され、基板表面で反応・分解し、固体薄膜が残されます。余分なガスと反応副生成物は排出されます。

このプロセス全体は連続的であり、条件が維持されている限り、ガスの流れと膜の成長が続きます。

主な特徴:速度と多様性

堆積が表面全体で一度に連続的に行われるため、CVDはALDよりも著しく高速です。金属、誘電体、半導体など、多種多様な材料の堆積に使用できます。

一般的な例:人工ダイヤモンド

人工ダイヤモンドへの言及は、CVDの古典的な応用例です。このプロセスでは、水素とメタンのような炭素含有ガスの混合物が真空チャンバー内で加熱されます。これにより、炭素原子が小さなダイヤモンドの「種」上に堆積し、高純度の人工ダイヤモンド層がゆっくりと成長していきます。

原子層堆積法(ALD)の仕組み

ALDは薄膜制御の頂点を示します。これは、絶対的な精度と、高度に複雑な三次元構造をコーティングする能力が要求される用途におけるCVDの限界を克服するために開発されました。

基本原理:逐次的で自己制御的なサイクル

CVDの連続的な性質とは異なり、ALDは周期的なプロセスです。単一のサイクルは次の4つの明確なステップで構成されます。

- パルスA: 最初のプリカーサーガスがチャンバーにパルス注入されます。これは基板表面と反応し、利用可能なすべての反応サイトが占有されるまで反応し、単一の完全な原子層を形成します。この反応は自己制御的であり、それ以上の材料の堆積は起こりません。

- パージA: チャンバーは不活性ガスでパージされ、余分なプリカーサーAガスがすべて除去されます。

- パルスB: 2番目のプリカーサーガス(反応剤)がパルス注入されます。これは直前に堆積した最初の層と排他的に反応します。この反応も自己制御的です。

- パージB: チャンバーは再度パージされ、余分なプリカーサーBと気体の副生成物が除去されます。

この4ステップのサイクルで正確に1つの原子層が堆積され、目的の膜厚になるまで数百回または数千回繰り返されます。

主な特徴:比類のない精度と均一性(コンフォーマリティ)

ALDの自己制御的な性質は、2つの重要な利点をもたらします。1つ目は、最終的な膜厚はサイクル数に1サイクルあたりの堆積率を掛けるだけで決まるため、原子レベルの厚さ制御が可能です。

2つ目は完璧な均一性(コンフォーマリティ)です。プリカーサーガスが反応する前に露出した領域に拡散できるため、このプロセスは、DRAMコンデンサの深いトレンチや最新のFinFETトランジスタのフィンなど、信じられないほど深く狭いトレンチや複雑な3D形状の内部を完璧にコーティングできます。

トレードオフの理解:CVD対ALD

これら2つの技術の選択は、明確なトレードオフに基づいて行われる重要なエンジニアリング上の決定です。万能の「より良い」方法は存在せず、選択は完全にアプリケーションの要件に依存します。

堆積速度

CVDはALDよりも劇的に高速であり、多くの場合1桁または2桁の差があります。マイクロメートル厚の膜の場合、スループットの観点からCVDが唯一実用的な選択肢となります。

膜質と均一性

ALDは、ピンホールがなく優れた膜を提供します。 材料を原子層ずつ構築するため、比類のない均一性と密度を持つ膜が得られます。CVD膜は厚さにばらつきがあり、欠陥が発生しやすくなります。

3D構造上での均一性(コンフォーマリティ)

ALDは均一性において紛れもないチャンピオンです。 DRAMコンデンサの深いトレンチや最新のFinFETトランジスタのフィンなど、高アスペクト比構造に対して100%のステップカバレッジを達成できます。CVDは、そのような複雑なトポグラフィーを均一にコーティングするのに苦労します。

コストと複雑さ

CVDは、特定の面積に対して一般的に安価で単純です。 装置はより単純であり、高速であるため、部品あたりのコストが低くなります。ALD装置は、正確なパルスとパージの要件により複雑になり、低速であるため処理時間とコストが増加します。

アプリケーションに最適な選択を行う

最終的な決定は、プロジェクトの譲れない要件によって導かれる必要があります。パフォーマンス、コスト、速度のバランスを取ることが鍵となります。

- 厚い保護コーティングや光学コーティングのための高いスループットが主な焦点である場合: 速度とコスト効率のためにCVDを選択してください。

- 複雑なナノ構造に対する原子レベルの精度と完璧なカバレッジが主な焦点である場合: ALDのみが実行可能な選択肢です。

- ある程度の厚さのばらつきが許容される標準的な半導体層を製造する場合: CVDはしばしば業界標準となります。

- 次世代トランジスタ、MEMSデバイス、またはフレキシブルエレクトロニクスのための湿気バリアを開発する場合: ALDの独自の機能は不可欠です。

結局のところ、連続プロセスと自己制御的な周期的プロセスの根本的な違いを理解することで、あらゆる薄膜の課題に対して理想的なツールを選択できるようになります。

要約表:

| 特徴 | CVD(化学気相成長法) | ALD(原子層堆積法) |

|---|---|---|

| プロセスタイプ | 連続ガス流 | 周期的、自己制御的なパルス |

| 速度 | 高速(厚膜に最適) | 低速(原子層制御) |

| 均一性 | 平面基板に対して良好 | 完璧でピンホールがない膜 |

| 3D均一性(コンフォーマリティ) | 複雑な構造では限定的 | 優れている(100%ステップカバレッジ) |

| 最適用途 | 高スループットコーティング、半導体 | ナノ構造、MEMS、精密バリア |

ラボの薄膜ニーズのためにCVDとALDのどちらを選択すべきか迷っていますか? KINTEKは、CVDとALDプロセスの両方に適したラボ機器と消耗品を提供することを専門としています。当社の専門家は、半導体製造、MEMS開発、または高度なコーティング用途に最適なソリューションを選択するお手伝いをいたします。当社のチームに今すぐご連絡いただき、お客様固有の要件についてご相談の上、精度と効率で研究能力を向上させてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料