本質的に、冷間静水圧プレス(CIP)は、高圧流体を用いて粉末を均一に固体形状に圧縮する製造プロセスです。これは室温またはそれに近い温度で動作し、あらゆる方向から均等に圧力をかけることで、「グリーンコンパクト」として知られる高密度で固化された部品を作成し、さらなる加工の準備を整えます。

粉末を充填した柔軟なモールドを液体中に配置し、チャンバー全体を加圧することにより、冷間静水圧プレスは流体力学を活用して、従来の機械プレス加工の限界を克服し、優れた密度と均一性を持つ部品を実現します。

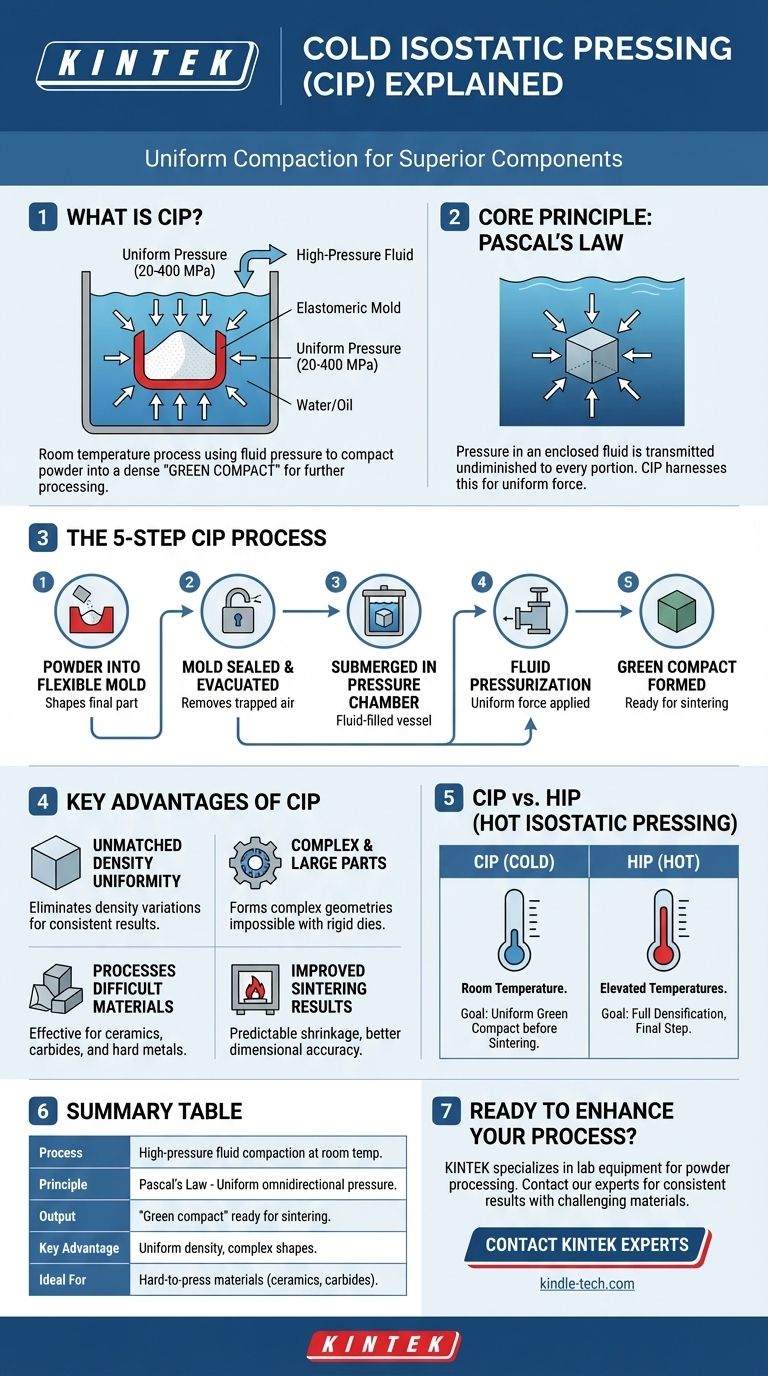

冷間静水圧プレス(CIP)の仕組み

CIPを理解するためには、その基本原理と実際の実行の両方を把握することが不可欠です。この方法は、そのエレガントな単純さと非常に効果的な結果で評価されています。

基本原理:パスカルの法則

このプロセスはパスカルの法則に基づいて機能します。これは、密閉された流体に加えられた圧力が、流体のすべての部分および容器の壁に減衰することなく伝達されるという法則です。

簡単な類推として、深海に沈められた物体があります。それが受ける圧力は、上からだけでなく、あらゆる側面から均等にかかります。CIPはこの正確な原理を制御された産業環境で利用します。

段階的なプロセス

- まず、粉末材料を柔軟なエラストマーモールド(ゴムやウレタンなど)に入れます。このモールドが最終部品の形状を決定します。

- モールドは密閉され、多くの場合真空下で密閉されます。これは、圧縮を妨げる可能性のある閉じ込められた空気を除去するためです。

- 密閉されたモールドは、作動流体(通常は水(腐食防止剤を含むことが多い)、油、またはグリコール混合物)が充填された圧力チャンバー内に浸されます。

- 外部ポンプがこの流体を加圧し、圧力は20~400 MPaの範囲になります。この巨大な圧力が、柔軟なモールドの表面全体に均一に加えられます。

- モールド内の粉末は固体で凝集した塊に圧縮されます。この結果得られた物体は、まだ最終的な焼結プロセスによって完全に強化されていないため、「グリーンコンパクト」または「グリーンボディ」と呼ばれます。

CIPを使用する主な利点

均一な圧力の適用により、CIPは従来の単軸(一方向)プレス加工方法と比較していくつかの明確な利点があります。

比類のない密度の均一性

圧力が同時に全方向から加えられるため、CIPは、一方向または二方向からのみプレスした場合に発生する可能性のある密度のばらつきや内部応力点を排除します。これにより、非常に均一なグリーンコンパクトが得られます。

複雑な部品や大型部品の成形

剛性の高い金属ダイは、比較的単純な形状しか成形できません。柔軟なモールドと流体圧を使用することで、他では製造不可能な複雑な幾何学的形状や非常に大きな部品を作成できます。

成形が困難な材料の加工

硬質金属、超硬合金、特定のセラミックスなどの多くの先進材料は、従来の工法で効果的に圧縮するのが難しいことで知られています。CIPは、これらの困難な粉末から実用的なグリーンコンパクトをプレスするために必要な力と均一性を提供します。

最終焼結結果の改善

グリーンコンパクトの高い均一な密度は、最終的な焼結(高温焼成)段階で収縮が少なく、より予測可能であることを意味します。これにより、完成品の寸法精度が向上し、不良率が低下します。

トレードオフと文脈の理解

強力ではありますが、CIPは万能の解決策ではありません。これは、より大きな製造ワークフロー内で特定の目的に使用される特定のツールです。

中間ステップである

理解すべき重要な点は、CIPが最終製品ではなくグリーンコンパクトを生成することです。この部品は取り扱いや機械加工に十分な強度を持っていますが、粉末粒子を融合させ、最終的な機械的特性と密度を達成するためには、焼結などの後続の熱処理が必要です。

冷間静水圧プレス(CIP)と熱間静水圧プレス(HIP)の比較

CIPは、高温版である熱間静水圧プレス(HIP)と混同されることがよくあります。

- 冷間静水圧プレス(CIP): 室温で使用され、粉末から均一なグリーンコンパクトを作成します。主な目的は、最終焼結の前に形状化と均一な密度の達成です。

- 熱間静水圧プレス(HIP): 高温で使用され、部品を完全に高密度化したり、鋳造品の内部空隙を閉じたり、異種材料を接合したりします。これは、製造工程の最終段階またはその近くであることがよくあります。

装置とプロセスの考慮事項

このプロセスには、過酷で繰り返しの高圧サイクルに耐えるように設計された特殊な圧力容器が必要です。ワークフローには、粉末の準備、モールド成形、プレス、焼結という複数の段階が含まれ、これらを効果的に管理する必要があります。

冷間静水圧プレス(CIP)を検討すべき場合

CIPを使用するかどうかの決定は、材料、部品の複雑さ、最終製品の望ましい品質に完全に依存します。

- 複雑な形状を均一な密度で製造することが主な焦点である場合: 流体圧があらゆる幾何学的形状に適合し、単軸プレスで一般的な弱い部分や密度勾配を排除するため、CIPは理想的です。

- 超硬合金やセラミックスなど、圧縮が困難な粉末を扱うことが主な焦点である場合: これらの困難な材料から実用的なグリーンコンパクトを作成するために必要な巨大で均一な力を提供するためにCIPを使用します。

- 最終焼結中の歪みを最小限に抑え、寸法管理を改善することが主な焦点である場合: 優れた均一性により、焼成後の結果がより予測可能で一貫したものになるため、CIPで製造されたグリーン部品から開始します。

結局のところ、冷間静水圧プレスは、後続の製造工程のための優れた基盤となる、高品質で均一な粉末コンパクトを作成するための強力なツールです。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセス | 室温で粉末を圧縮するために高圧流体を使用 |

| 原理 | パスカルの法則 - あらゆる方向からの均一な圧力 |

| 出力 | 焼結準備完了の「グリーンコンパクト」 |

| 主な利点 | 比類のない密度の均一性と複雑な形状を成形する能力 |

| 理想的な用途 | セラミックス、超硬合金などの圧縮困難な材料、および複雑な部品 |

優れた均一性を持つ複雑で高密度の部品の製造準備はできましたか?

KINTEKは、ラボ機器と消耗品の専門家であり、粉末加工のあらゆるニーズに対応するソリューションを提供します。静水圧プレス技術に関する当社の専門知識は、最も困難な材料や幾何学的形状に対しても一貫した結果を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社の機器が研究室の能力をどのように向上させ、製造プロセスを合理化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- サンプル前処理用真空冷間埋め込み機

よくある質問

- 冷間等方圧加圧の例は何ですか?複雑な部品で均一な密度を実現する

- 冷間静水圧プレス(CIP)は何に使用されますか?複雑な部品で均一な密度を実現する

- NaSICONにはなぜコールド等方圧プレス(CIP)が必要なのですか? 最高のグリーン密度とイオン伝導率を実現

- ウェットバッグ等方圧プレスとドライバッグ等方圧プレスの違いは何ですか?柔軟性 対 大量生産

- 静水圧(等方圧)とは何ですか?均一な密度と複雑な形状を完全に実現する

- TZCモリブデン合金のグリーンボディ形成にコールドアイソスタティックプレスはどのように貢献しますか? 主要な高密度化のヒント

- c-LLZOセラミックペレットにおけるCIPの目的は?コールドアイソスタティックプレス(CIP)により密度90%超と優れた均一性を達成

- 硫化物固体電解質層の作製に単軸コールドプレスはどのように貢献しますか?ASSBの密度向上に不可欠