簡単に言うと、冷間静水圧プレス(CIP)は、室温の高圧液体を使用して粉末を均一に圧縮し、固体オブジェクトを製造するプロセスです。粉末は柔軟な型に入れられ、その後、圧力チャンバー内の液体に浸されます。あらゆる方向から強力で均等な圧力を加えることで、粉末粒子が結合され、取り扱い可能な「グリーンボディ」と呼ばれる一体化した部品が形成されます。

冷間静水圧プレスの根本的な目的は、粉末材料から非常に均一な密度を持つ固体部品を作成することです。これは、従来の方向性プレス技術では効果的に製造できない、大型または複雑な形状を形成するための最適な方法です。

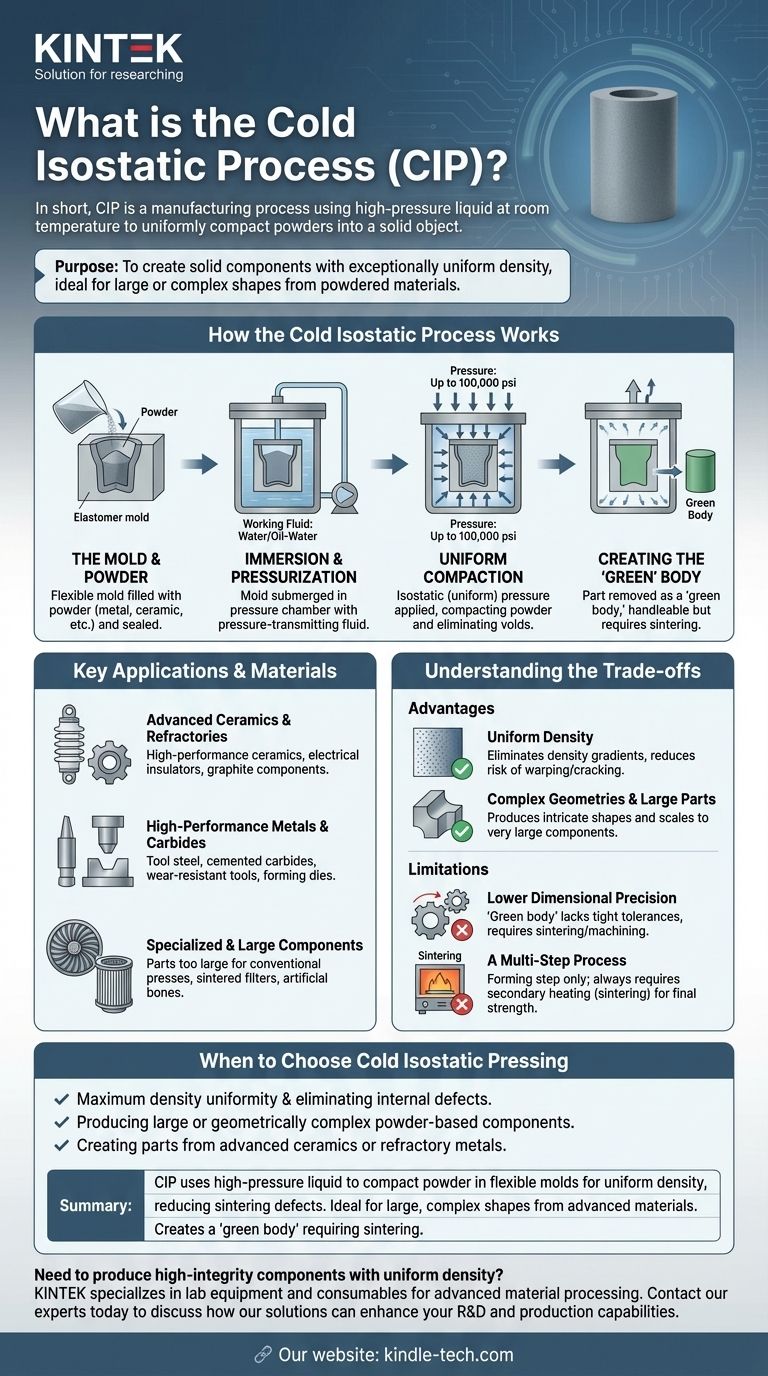

冷間静水圧プロセスの仕組み

CIP法は、流体力学と材料科学のシンプルながら強力な応用です。それは、緩い粉末を4つの明確なステップで固体形態に変換します。

ステップ1:型と粉末

プロセスは、柔軟な、通常はエラストマー製の型に目的の粉末を充填することから始まります。これは金属、セラミックス、または複合材料である可能性があります。その後、型は加圧液体から粉末を保護するために密閉されます。

ステップ2:浸漬と加圧

密閉された型は、頑丈な圧力チャンバー内に配置されます。このチャンバーには、作動流体(多くの場合、腐食防止剤を含む水または油と水の混合物)が充填され、圧力伝達媒体として機能します。

ステップ3:均一な圧縮

外部ポンプがチャンバー内の流体を加圧し、圧力は最大100,000 psiに達する可能性があります。圧力が液体によって加えられるため、型のすべての表面に均等に適用されます。この静水圧(均一な)圧力により、粉末粒子が圧縮され、空隙が排除され、密度が増加します。

ステップ4:「グリーン」ボディの作成

設定された時間が経過した後、圧力が解放され、部品がチャンバーから取り出されます。結果として得られるのは、「グリーンボディ」と呼ばれる固体部品です。この部品は取り扱い可能なほど固いですが、まだ最終的な強度には達していません。粒子は冶金結合ではなく、機械的なかみ合いによって結合されています。最終的な特性を得るためには、焼結のようなその後の加熱プロセスが必要です。

主な用途と材料

CIPは、性能にとって均一な密度が不可欠な部品の製造に不可欠です。幅広い産業で特殊な材料に使用されています。

先進セラミックスと耐火物

このプロセスは、窒化ケイ素、炭化ケイ素、炭化ホウ素などの高性能セラミック粉末の固化に理想的です。また、内部欠陥を最小限に抑える必要がある電気絶縁体やグラファイト部品の製造にも使用されます。

高性能金属と超硬合金

CIPは、工具鋼、超硬合金、その他の高融点金属から部品を成形するためによく使用されます。これらの材料は、耐摩耗性工具、金属成形ダイ、または高い構造的完全性を必要とするその他の工業部品になります。

特殊および大型部品

この方法は、従来の単軸プレスでは大きすぎて収まらない部品に特に適しています。また、焼結フィルター、人工骨、その他均一な圧縮の恩恵を受ける複雑な形状の作成など、ニッチな用途にも使用されます。

トレードオフの理解

他の製造プロセスと同様に、冷間静水圧プレスには、その理想的な使用事例を定義する明確な利点と制限があります。

利点:均一な密度

CIPの主な利点は、非常に均一な密度を持つ部品を製造できることです。静水圧は、単軸(上から下への)プレスで一般的な密度勾配を排除し、最終的な焼結段階での反りやひび割れのリスクを大幅に低減します。

利点:複雑な形状と大型部品

圧力が柔軟な型の形状に適合するため、CIPは複雑で入り組んだ形状を製造できます。また、従来の硬質工具では製造不可能な非常に大型の部品を製造するための優れた拡張性も提供します。

制限:低い寸法精度

CIPプロセスで得られるプレス後の「グリーンボディ」は、厳密な寸法公差を持ちません。型の柔軟性と粉末圧縮の性質上、最終的な精度は焼結と必要な最終機械加工によって達成する必要があります。

制限:多段階プロセス

CIPは成形ステップであり、仕上げステップではないことを覚えておくことが重要です。結果として得られるグリーンボディは、粒子を融合させ、材料の最終的な機械的特性と強度を発現させるために、常に二次的な熱プロセス(焼結)を必要とします。

冷間静水圧プレスを選択するタイミング

CIPを使用するかどうかの選択は、部品の材料特性、サイズ、形状に対する最終的な要件によって決定されるべきです。

- 最大の密度均一性を達成し、内部欠陥を排除することが主な焦点である場合:静水圧は他の方法で一般的な密度勾配を防ぐため、CIPが理想的な選択肢です。

- 大型または幾何学的に複雑な粉末ベースの部品を製造することが主な焦点である場合:CIPは、従来の金型プレスでは匹敵しない拡張性と形状の柔軟性を提供します。

- 先進セラミックスまたは耐火金属から部品を作成することが主な焦点である場合:CIPは、これらの高性能材料が応力や欠陥を導入することなく固化されることを保証するための標準的で信頼できる方法です。

最終的に、冷間静水圧プレスは、均一性が最優先される場合に、粉末から高完整性部品を作成するための重要なツールです。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 室温の高圧液体を使用して、柔軟な型内の粉末を圧縮します。 |

| 主な利点 | 非常に均一な密度を達成し、焼結時の反りやひび割れを低減します。 |

| 理想的な用途 | 先進セラミックス、耐火金属、超硬合金から作られる大型で複雑な形状。 |

| 出力 | 最終強度を得るために焼結が必要な、取り扱い可能な「グリーンボディ」を作成します。 |

均一な密度を持つ高完整性部品を製造する必要がありますか?

KINTEKは、粉末圧縮や焼結のソリューションを含む、先進材料加工用の実験装置と消耗品を専門としています。当社の専門知識は、お客様のラボが必要とする正確な材料特性と複雑な形状の実現を支援します。

今すぐ当社の専門家にご連絡ください。当社のソリューションがお客様の研究開発および生産能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

よくある質問

- 熱間静水圧プレスと冷間静水圧プレスとは?製造プロセスにおける主な違い

- 冷間静水圧プレス(CIP)の利点は何ですか?優れた密度と複雑な形状の実現

- アルジロダイト硫化物全固体電池において、コールド等方圧プレスが有利なのはなぜですか?最適な高密度化を実現

- 熱間等方圧プレスと冷間等方圧プレスの違いは何ですか?成形と緻密化のガイド

- バッテリー部品のCIPで使用される密閉ラミネートバッグの目的は何ですか?純度と高密度を確保する。

- 等方圧成形(アイソスタティックプレス)のプロセスとは?均一な密度と複雑な形状を実現

- Li2MnSiO4のHIP合成におけるステンレス鋼カプセルの機能とは?結晶成長における重要な役割

- 実験室用油圧プレスまたはコールド等方圧プレスを使用する目的は何ですか?電解質品質の最適化