化学気相成長(CVD)の核心は、表面上に超薄層の固体材料を成長させるために使用される、非常に精密な製造プロセスです。これは、前駆体として知られる特定のガスを反応チャンバーに導入し、そこでガスが分解して、ターゲットとなる物体や基板上に分子レベルで高性能な膜を堆積させることによって機能します。この方法は、現代のエレクトロニクス、エネルギーシステム、先進材料を支える特殊な表面を作成するための基礎となっています。

重要な洞察は、CVDが単なる塗装のようなコーティング技術ではないということです。これはボトムアップの構築方法です。これにより、下地の物体が元々持っていない独自の光学的、電気的、または機械的特性を持つ、全く新しい材料表面を構築することが可能になります。

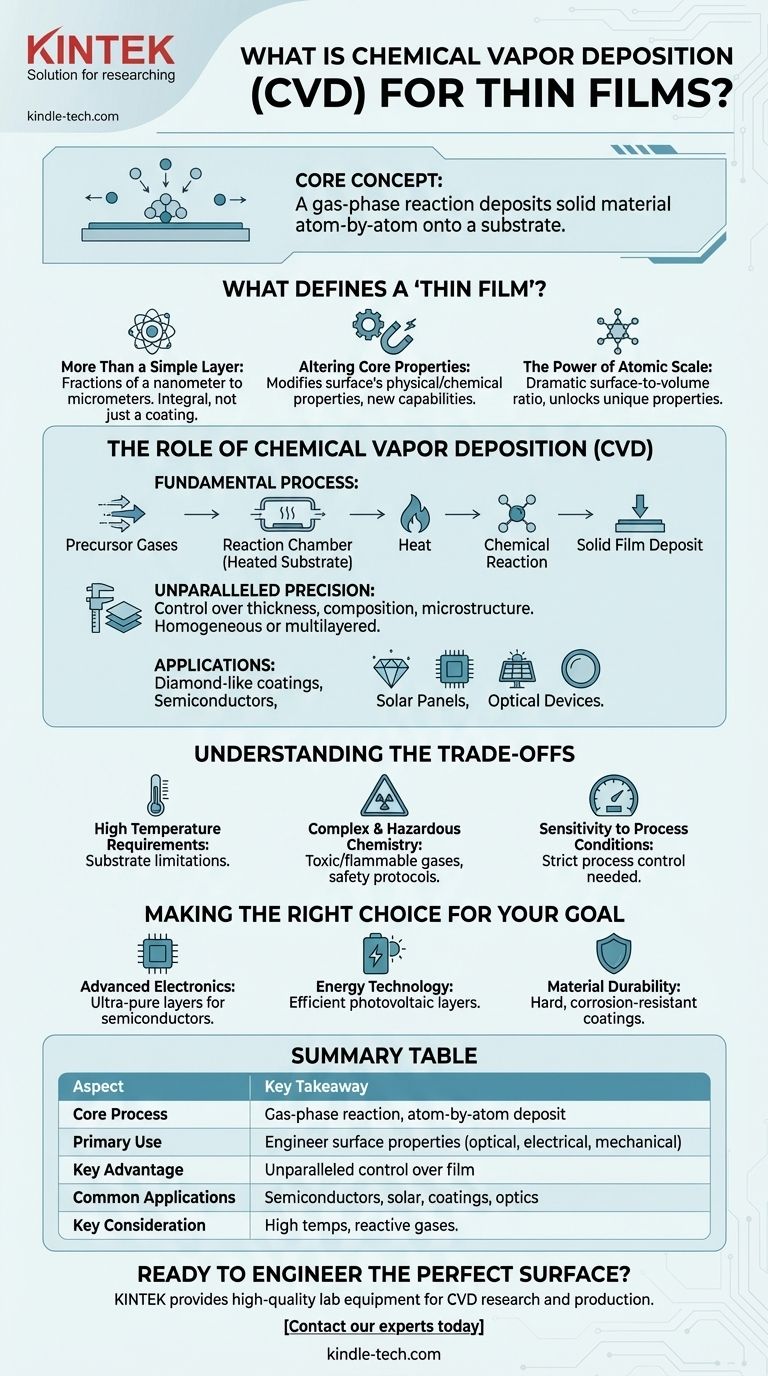

「薄膜」を定義するものとは?

単なる層以上のもの

薄膜とは、ナノメートルの分数(原子の単一層)から数マイクロメートルの厚さの範囲の材料層のことです。

単純なコーティングとは異なり、薄膜はその物体の不可欠な部分となり、表面の特性を根本的に変化させます。

コア特性の変更

薄膜の主な目的は、下のバルク材料を変更することなく、表面の物理的および化学的特性を修正することです。

これにより、物体は耐食性、導電性、耐熱性などの新しい能力を獲得しながら、元の構造的完全性を維持することができます。

原子スケールの力

材料が薄膜の寸法に縮小されると、その表面積対体積比が劇的に増加します。

このスケールの変化により、バルク形態では存在しない独自の材料特性が解放され、数え切れないほどの産業でイノベーションが可能になります。

化学気相成長の役割

基本プロセス

CVDは、気相中での制御された化学反応と考えることができます。前駆体ガスは、通常加熱されている基板を含むチャンバーに導入されます。

熱は反応を開始するために必要なエネルギーを提供し、固体材料を形成させ、基板表面上に均一に堆積させて薄膜を作成します。

比類のない精度と制御

CVDプロセスは、膜の厚さ、組成、微細構造に対して例外的な制御を提供します。

エンジニアは、完全に均一な膜、単一の結晶構造からなる膜、または特定の性能目標を達成するために設計された複雑な多層構造を作成できます。

産業を横断する応用

この精度により、CVDは、耐摩耗性のためのダイヤモンドライクカーボン膜の製造から、半導体内の繊細な層の作成に至るまで、非常に幅広い用途に不可欠です。

太陽電池やマイクロチップから、光学デバイス、航空宇宙部品の保護コーティングまで、あらゆるものの製造に使用されています。

トレードオフの理解

高温要件

多くのCVDプロセスでは、必要な化学反応を開始するために非常に高い温度が必要です。これは、一部の材料がそのような条件下で変形したり溶解したりする可能性があるため、基板として使用できる材料の種類を制限する可能性があります。

複雑で危険な化学

CVDで使用される前駆体ガスは、毒性、引火性、または腐食性が高い場合があります。これには、洗練された安全プロトコル、特殊な取り扱い装置、および複雑な廃棄物管理システムが必要となり、運用コストが増加する可能性があります。

プロセス条件への感度

最終膜の品質は、温度、圧力、ガス流量などのプロセスパラメータに非常に敏感です。わずかな逸脱でも欠陥につながる可能性があるため、一貫性のある信頼性の高い結果を達成するためには、厳格なプロセス制御が絶対に不可欠です。

目標に合った正しい選択をする

CVDによる薄膜の適用は、あなたが設計したい特定の特性によって推進されます。

- もしあなたの主な焦点が先進エレクトロニクスであれば: CVDは、半導体や薄膜トランジスタに必要な超高純度で精密に構造化された層を構築するための基礎プロセスです。

- もしあなたの主な焦点がエネルギー技術であれば: この方法は、薄膜太陽電池における効率的な光起電力層や、最新のバッテリーの高性能コンポーネントの製造に不可欠です。

- もしあなたの主な焦点が材料の耐久性であれば: CVDは、過酷な航空宇宙および産業環境における重要コンポーネントを保護する、非常に硬く、耐食性があり、耐熱性のあるコーティングを作成します。

結局のところ、化学気相成長は、私たちの最も先進的な技術の能力を定義する高性能表面を設計することを可能にします。

要約表:

| 側面 | 主なポイント |

|---|---|

| コアプロセス | 気相反応により、基板上に固体材料を原子レベルで堆積させる。 |

| 主な用途 | 新しい光学的、電気的、または機械的特性を持つ表面を設計すること。 |

| 主な利点 | 膜の厚さ、組成、構造に対する比類のない制御。 |

| 一般的な用途 | 半導体、太陽電池、耐摩耗性コーティング、光学デバイス。 |

| 主な考慮事項 | しばしば高温が必要であり、反応性ガスの慎重な取り扱いが必要。 |

あなたのアプリケーションに最適な表面を設計する準備はできましたか?

化学気相成長は、特殊な薄膜を作成するための強力なツールです。あなたの研究室が先進エレクトロニクス、次世代エネルギーソリューション、または超耐久性材料の開発に焦点を当てているかどうかにかかわらず、適切な装置を持っていることが重要です。

KINTEKは、薄膜の研究および製造のニーズすべてに対応する高品質な実験装置と消耗品の提供を専門としています。私たちの専門知識は、CVDが要求する正確な制御と信頼性の高い結果の達成を支援できます。

当社の専門家に今すぐ連絡して、当社のラボの特定の目標を適切なCVDソリューションでどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置