本質的に、化学溶液堆積法(CSD)は、液体の化学前駆体から始めることによって、表面上に非常に薄い固体膜を作成するプロセスです。この方法は、液体溶液を基板上に塗布し、その後、化学的または熱的プロセスを使用して目的の固体材料に変換することを含みます。CSDは、最も一般的なバリエーションの1つであるゾル-ゲル法として言及されることがよくあります。

CSDの中心的な原理は、特別に設計された液体溶液を高品質の固体膜へと制御された変換を行うことです。これは、複雑で真空ベースの堆積技術に代わる、よりシンプルで、よりアクセスしやすく、しばしば費用対効果の高い代替手段として際立っています。

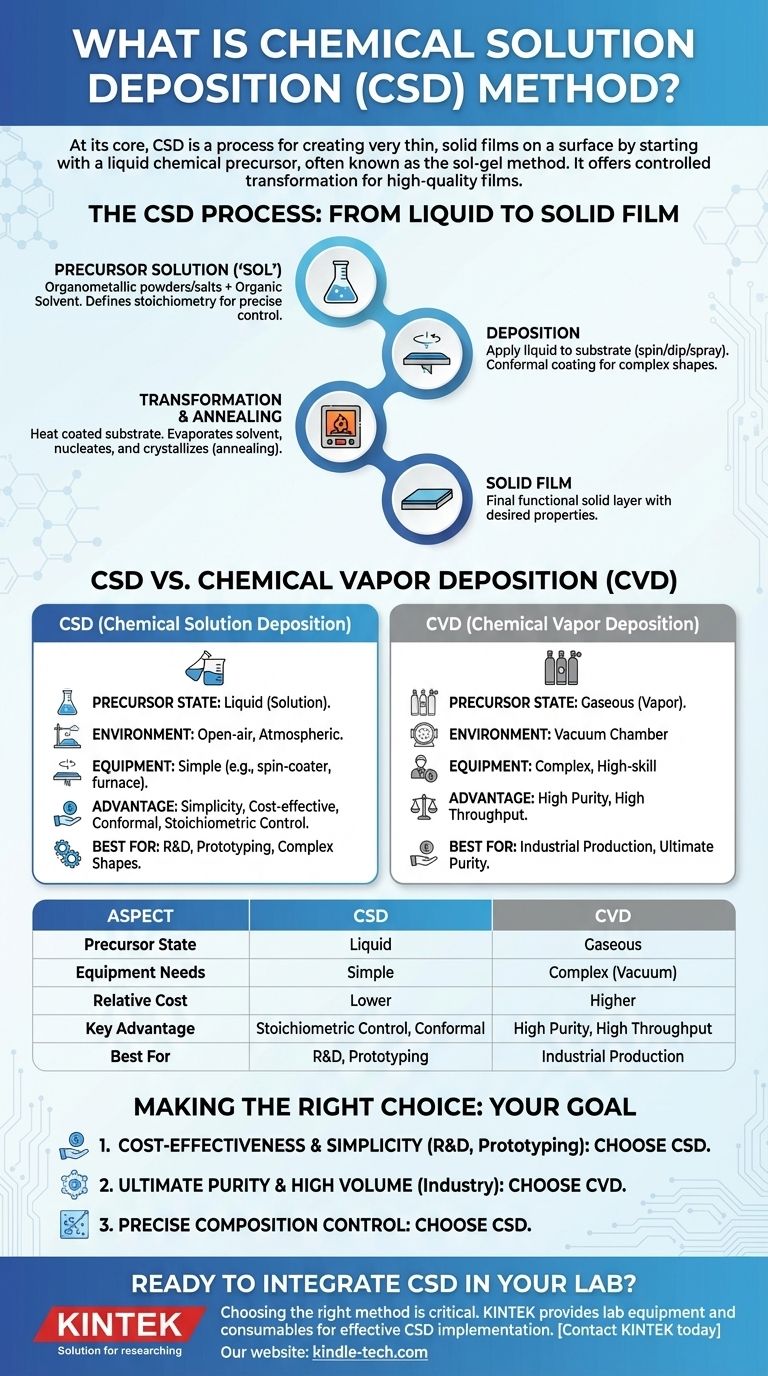

CSDの仕組み:液体から固体膜へ

CSDの洗練さは、液体の状態から最終的な機能性のある固体層へと移行する、その分かりやすい多段階プロセスにあります。

前駆体溶液(「ゾル」)

プロセスは、前駆体溶液、すなわち「ゾル」と呼ばれる化学的な「カクテル」から始まります。これは通常、有機金属粉末または塩を有機溶媒に溶解することによって調製されます。

この液体の組成は極めて重要です。なぜなら、それは最終的な固体膜の正確な原子比、すなわち化学量論を直接決定するからです。これにより、科学者は材料の特性を正確に制御できます。

堆積ステップ

溶液が調製されたら、それを基板、つまりコーティングされる基礎材料上に塗布します。これは、スピンコーティング、ディップコーティング、またはスプレーなどのさまざまな簡単な技術を使用して行うことができます。

このステップの目的は、基板を均一な薄い液体の前駆体の層で覆うことです。液体の「濡れ性」により、CSDは複雑または不規則な形状を容易にコーティングできます。

変換とアニーリング

堆積後、コーティングされた基板を加熱します。これは2つの目的を果たします。第一に、溶媒を蒸発させ、第二に、化学反応を開始させることです。

この変換中に、核生成(微小な初期結晶シードの形成)とそれに続く結晶成長が発生します。これにより、液体層が固体膜、多くの場合アモルファスまたはゲル状の状態に変換されます。最終的な、より高温の加熱ステップ(アニーリングとして知られる)は、通常、膜を結晶化させ、目的の最終特性を達成するために使用されます。

CSDと化学気相堆積法(CVD):重要な違い

CSDは化学気相堆積法(CVD)と比較されることが多いですが、それらは根本的に異なる原理で動作します。

前駆体の状態

最も重要な違いは、出発材料の状態です。CSDは液体の前駆体を使用するのに対し、CVDは気体の前駆体を使用します。

プロセス環境と複雑さ

CSDは、スピンコーターや炉などの比較的単純な装置で、開放大気環境下で実施できることがよくあります。

対照的に、CVDは反応性ガスを封じ込めるために高度な真空チャンバーを必要とし、より複雑で高度な技術を要するプロセスです。

トレードオフの理解

あらゆる技術プロセスと同様に、CSDには特定の用途に適した明確な利点と制限があります。

主な利点

CSDの主な利点は、そのシンプルさと低コストです。高価な真空システムを必要としないため、研究開発にとって非常にアクセスしやすいです。

また、化学量論に対する優れた制御を提供し、複雑または非平坦な表面を均一な濡れ性のある膜で容易にコーティングできます。

潜在的な制限

CSD膜の品質は、前駆体化学物質の純度と、加熱およびアニーリング段階の正確な制御に大きく依存します。

溶媒や化学残留物が、適切に燃焼除去されない場合、最終膜内に不純物として残ることがあります。また、他のいくつかの方法と比較して、非常に厚い膜を作成するにはプロセスが遅くなる可能性があります。

目標に合った正しい方法の選択

正しい堆積方法の選択は、プロジェクトの優先順位、予算、および目的の材料特性に完全に依存します。

- コスト効率とプロセスのシンプルさが主な焦点である場合: CSDは、特にラボスケールでの研究、プロトタイピング、および複雑な形状のコーティングにとって、優れた選択肢です。

- 究極の純度と高い生産スループットが主な焦点である場合: CVDは、高い装置コストと複雑さにもかかわらず、好ましい方法となることがよくあります。

- 材料組成に対する正確な制御が主な焦点である場合: CSDは、初期の液体溶液から優れた化学量論的制御を提供します。

最終的に、CSDの液相のシンプルさと他の方法の独自の能力との間のトレードオフを理解することが、材料工学の目標を達成するための鍵となります。

要約表:

| 側面 | 化学溶液堆積法 (CSD) | 化学気相堆積法 (CVD) |

|---|---|---|

| 前駆体の状態 | 液体(溶液) | 気体(蒸気) |

| 装置の要件 | シンプル(例:スピンコーター、炉) | 複雑(真空チャンバーが必要) |

| 相対コスト | 低い | 高い |

| 主な利点 | 優れた化学量論的制御、濡れ性コーティング | 高純度、高スループット |

| 最適用途 | R&D、プロトタイピング、複雑な形状 | 産業生産、究極の純度 |

ラボのワークフローにCSDを統合する準備はできましたか?

適切な堆積方法の選択は、研究開発の成功にとって極めて重要です。KINTEKは、化学溶液堆積技術を効果的に実装するために必要なラボ機器と消耗品を提供することを専門としています。

新しいラボを立ち上げる場合でも、既存のプロセスを最適化する場合でも、当社の専門知識が、正確で費用対効果の高い薄膜コーティングの実現を支援できます。

今すぐKINTEKにお問い合わせいただき、お客様固有のラボのニーズについてご相談ください。当社のソリューションがお客様の材料工学プロジェクトをどのように強化できるかをご覧ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 可変速ペリスタルティックポンプ

- 真空コールドトラップ直接コールドトラップチラー