本質的に、インテグラルクエンチ炉は、加熱工程と焼入れ工程を単一の密閉ユニットに統合した特殊な熱処理炉の一種です。この設計により、熱処理プロセス全体を厳密に制御された雰囲気下で実行でき、金属部品が外気にさらされるのを防ぎます。その結果、部品品質が向上し、歪みが最小限に抑えられ、クリーンでスケール(酸化皮膜)のない表面仕上げが得られます。

インテグラルクエンチ炉は、熱処理における基本的な問題、つまり赤熱した金属部品を炉から焼入れ液に移す際に、空気に触れさせないようにする方法を解決します。両方の工程を単一の密閉チャンバーに統合することで、別々のユニットでは達成が難しいプロセス制御と冶金的一貫性を保証します。

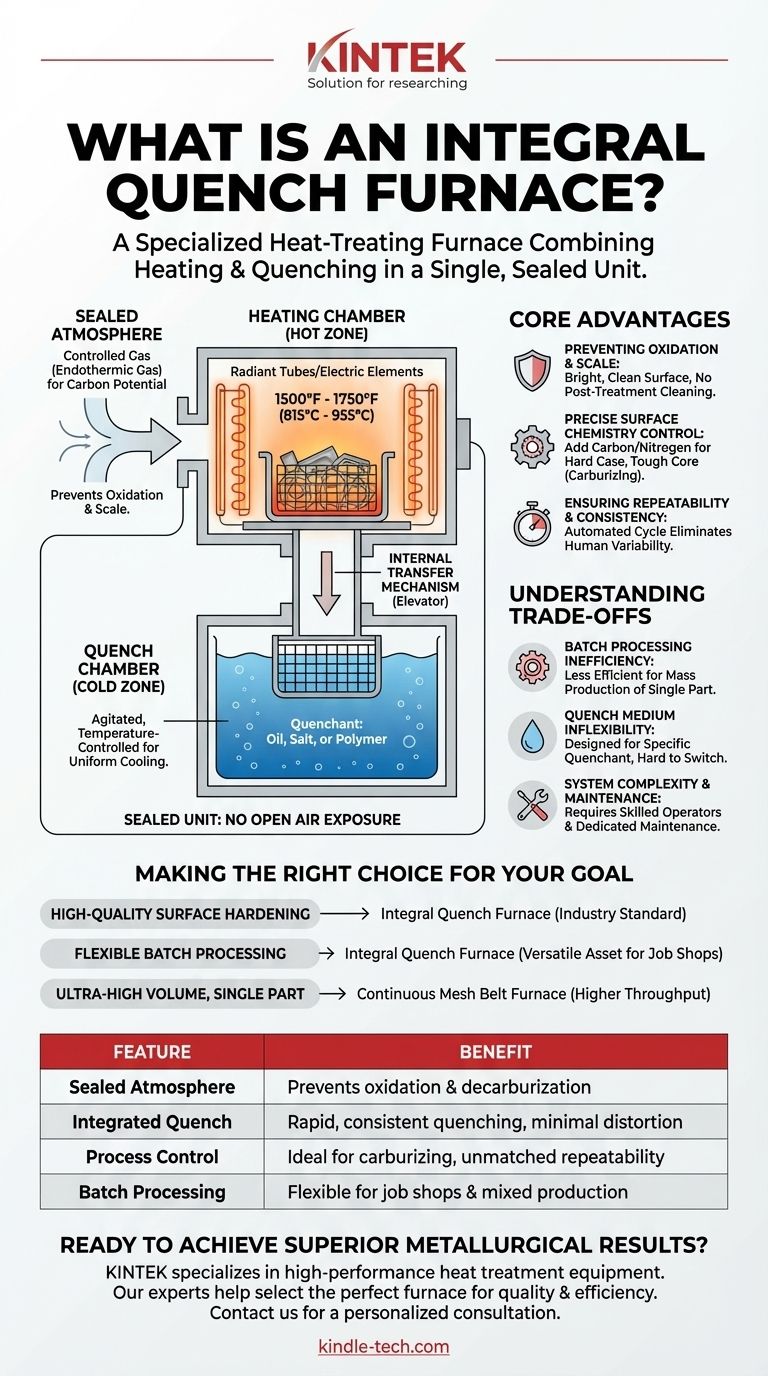

インテグラルクエンチ炉の仕組み

炉は別々のセクションで構成されていますが、ワークピースはプロセス全体を通して保護雰囲気から出ることはありません。このシームレスな内部移送が決定的な特徴です。

密閉雰囲気

装入エリア、加熱チャンバー、焼入れ槽を含むシステム全体が、精密に制御されたガスで満たされています。これはしばしばエンドガスの雰囲気であり、特定の炭素ポテンシャルを持つように制御できます。これにより、鋼が酸素と反応する(スケールが発生する原因)ことや、表面炭素を失う(脱炭)ことを防ぎます。

加熱チャンバー(高温ゾーン)

ワークピースはバスケットに装入され、加熱チャンバーに移動されます。ここで、通常1500°F~1750°F(815°C~955°C)の特定のオーステナイト化温度まで加熱されます。加熱は通常、ガス焚き放射管または電気ヒーターによって行われ、保護雰囲気を汚染することなく部品を加熱します。

焼入れチャンバー(低温ゾーン)

加熱チャンバーのすぐ下または隣接する位置に焼入れチャンバーがあります。このセクションには、焼入れ媒体(最も一般的には油ですが、溶融塩やポリマーの場合もあります)の大容量タンクが含まれています。焼入れ油は攪拌され、温度制御されており、均一で予測可能な冷却速度を保証します。

内部移送機構

部品が要求された時間だけ温度で「保持」された後、内部のエレベーターまたはチェーンコンベアがワーク全体を高温ゾーンから低温ゾーンの焼入れ槽に自動的に降下させます。この移送は数秒以内に行われ、鋼が最適な瞬間に焼入れされ、外気にさらされることがないようにします。

核心的な利点:比類のないプロセス制御

統合された設計は単なる利便性のためのものではなく、高性能部品に不可欠な根本的な冶金学的利点をもたらします。

酸化とスケールの防止

酸素への露出を排除することで、炉は明るくクリーンな表面を持つ部品を製造します。これにより、ショットブラストや化学酸洗などの費用と時間のかかる後処理洗浄プロセスの必要性が大幅に削減または排除されます。

正確な表面化学制御

浸炭や炭窒化などのプロセスでは、炉の雰囲気が積極的に管理され、部品の表面に制御された量の炭素(および窒素)が添加されます。これにより、より靭性があり延性に富むコアの上に、硬く耐摩耗性のある「ケース」が形成され、ギアやベアリングに最適です。

再現性と一貫性の確保

加熱、保持、焼入れの全サイクルが自動化され、密閉されているため、人的変動や環境要因が排除されます。これにより、バッチ内のすべての部品、および実行されるすべてのバッチが、全く同じ熱処理を受け、非常に予測可能で一貫した材料特性につながります。

トレードオフの理解

強力ではありますが、インテグラルクエンチ炉があらゆる用途の解決策であるわけではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

大量生産におけるバッチ処理の非効率性

インテグラルクエンチ炉はバッチごとに動作します。これにより、異なる部品の処理や異なるサイクルの実行に大きな柔軟性がもたらされますが、単一の同一部品の大量生産においては、連続炉よりも非効率的になる可能性があります。

焼入れ媒体の柔軟性の欠如

この炉は、特定の種類の焼入れ油(例:油)を中心に設計されています。油から水や塩に切り替えることは、大規模で、多くの場合非現実的なオーバーホールとなります。これにより、同じ炉内で異なる材料や部品形状に対して焼入れの厳しさを容易に変更する能力が制限されます。

システムの複雑性とメンテナンス

これらは、雰囲気発生装置、高度な温度および炭素ポテンシャルコントローラー、内部機械システムを含む洗練されたシステムです。信頼性と安全性を確保するために、熟練したオペレーターによる操作と専用のメンテナンスプログラムが必要です。

目標に合わせた適切な選択

インテグラルクエンチ炉が適切なツールであるかどうかを判断するには、主な製造目標を考慮してください。

- 主な焦点が表面硬化の高品質化である場合: インテグラルクエンチ炉は、歪みが最小限でスケールがない状態で、ギア、シャフト、ベアリングなどの部品に硬く耐摩耗性のあるケースを作成するための業界標準です。

- 主な焦点が柔軟なバッチ処理である場合: 異なるサイズの部品に対して異なるサイクル(浸炭、中性焼入れ、焼鈍)を実行できる能力により、IQFはジョブショップや混合生産環境にとって非常に多用途な資産となります。

- 主な焦点が単一部品の超大量生産である場合: 部品が加熱ゾーンと焼入れゾーンを継続的に移動する連続メッシュベルト炉は、より高いスループットと部品あたりのコスト削減を提供する可能性があります。

インテグラルクエンチ炉の設計を理解することは、正確で再現性のある冶金学的成果を得るためにその力を活用するための鍵となります。

要約表:

| 特徴 | 利点 |

|---|---|

| 密閉雰囲気 | 酸化と脱炭を防ぎ、クリーンでスケールフリーの仕上げを実現します。 |

| 統合された焼入れ | 急速で一貫した焼入れを保証し、歪みを最小限に抑え、硬度を予測可能にします。 |

| プロセス制御 | 浸炭や炭窒化に最適で、比類のない再現性を提供します。 |

| バッチ処理 | ジョブショップや混合生産環境に柔軟性を提供します。 |

インテグラルクエンチ炉で優れた冶金学的成果を達成する準備はできましたか?

KINTEKは、高性能ラボ機器および熱処理装置を専門としています。当社の専門家が、品質、一貫性、効率性に関するお客様固有のニーズを満たす最適な炉の選択をお手伝いします。

精密熱処理におけるKINTEKの違いを発見するために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド