化学気相成長(CVD)の古典的な例は、マイクロチップやソーラーパネルの基礎を形成する超高純度の多結晶シリコン層や二酸化ケイ素層を作成するために使用されるプロセスです。このプロセスでは、シラン(SiH₄)などの前駆体ガスを高温の真空チャンバーに導入し、そこで化学反応を起こして分解させます。これにより、シリコンウェーハなどの基板上に、固体で高純度、かつ完全に均一なシリコンの薄膜が堆積します。

化学気相成長は単一のプロセスではなく、気相の化学物質から「ボトムアップ」で薄膜やナノ構造を構築するための多用途な技術群です。気相の化学反応を注意深く制御することにより、CVDは卓越した純度と構造精度を持つ材料を構築することを可能にし、現代のエレクトロニクスおよび材料科学の礎となっています。

CVDプロセスの基本的な仕組み

その核心において、すべてのCVDプロセスは、気相の化学物質(「前駆体」)を表面(「基板」)上の固体材料に変換することを含みます。この方法は、膜の成長を原子レベルで制御することを可能にします。

主要な構成要素とステップ

- 前駆体の導入: 堆積させたい原子を含む揮発性の前駆体ガスを反応チャンバーに供給します。二酸化ケイ素(SiO₂)の場合、これはTEOS(テトラエチルオルトケイ酸エステル)のようなガスである可能性があります。

- エネルギーの印加: 化学反応を開始するためにチャンバーにエネルギーが供給されます。これがCVDの種類の主な差別化要因となります。それは高温(熱CVD)または励起されたプラズマ場(プラズマ強化CVD)のいずれかです。

- 化学反応: エネルギーが前駆体分子を分解します。目的の原子が遊離し、基板の表面に吸着します。

- 膜の堆積と副生成物の除去: 基板上に安定した固体の薄膜が形成されます。反応による不要な化学副生成物は、真空またはガス流システムによってチャンバーから除去されます。

化学気相成長の多様な形態

「CVD」という用語は、それぞれ異なる材料、温度、用途に合わせて最適化された一連のプロセスを指します。主な違いは、反応に動力を供給する方法です。

熱CVD

これは最も伝統的な形態であり、前駆体ガスを分解するために純粋に高温(多くの場合、数百度から千度以上)に依存します。

- 低圧CVD(LPCVD): 真空中で行われるこの方法は、優れた純度と均一性を持つ膜を生成します。半導体産業における多結晶シリコンや二酸化ケイ素の堆積に広く使用されています。

- 常圧CVD(APCVD): このプロセスは真空を必要としないため、より高速で単純ですが、膜の品質は一般的に低くなります。

プラズマ強化CVD(PECVD)

単に高温に頼るのではなく、PECVDはイオン化されたガス、すなわちプラズマを使用して前駆体ガスを励起します。これにより、はるかに低い温度での堆積が可能になり、熱CVDの熱に耐えられない基板に適しています。

その他の専門的な方法

- 有機金属CVD(MOCVD): 特殊な有機金属前駆体を使用して、LEDや先端エレクトロニクス用の窒化ガリウム(GaN)などの複雑な半導体材料を作成します。

- エアロゾル支援CVD(AACVD): 前駆体を溶媒に溶解し、エアロゾルを生成してチャンバーに注入します。この技術は、使用可能な前駆体材料の範囲を広げます。

利点とトレードオフの理解

CVDは不可欠な製造技術ですが、それを選択するには、その利点と固有の制約を理解する必要があります。

主な利点

- 高純度: 前駆体が高度に精製されたガスであり、プロセスが制御されたチャンバー内で発生するため、得られる膜は例外的に純粋です。

- 均一なコーティング: CVDは非視線(non-line-of-sight)プロセスです。ガスは物体の周りを流れ、複雑な三次元形状に対しても完全に均一なコーティングを可能にします。

- 多用途性: 半導体(シリコン)、誘電体(二酸化ケイ素)、金属(タングステン)、セラミックス(窒化チタン)など、幅広い材料を堆積できます。

- 優れた密着性: 化学結合プロセスにより、基板に非常によく密着する膜が生成されます。

一般的な考慮事項と落とし穴

- 危険な前駆体: CVDプロセスで使用されるガスは、非常に有毒、可燃性、または腐食性である可能性があり、かなりの安全インフラストラクチャが必要です。

- 高温: 従来の熱CVD法は、プラスチックや特定の電子部品などの熱に敏感な基板を損傷する可能性があります。これはPECVDが使用される主な理由です。

- 装置の複雑さ: CVD反応器、特に高真空やプラズマ生成を使用するものは、購入と保守が複雑で高価です。

プロジェクトへの適用方法

CVD方式の選択は、材料、基板、および目的の膜の品質によって完全に決まります。

- 高純度の半導体層の作成が主な焦点である場合: LPCVDとPECVDは、ウェーハ上での多結晶シリコンや二酸化ケイ素などの材料を堆積させるための業界標準です。

- 熱に敏感な材料のコーティングが主な焦点である場合: PECVDが優れた選択肢です。プラズマエネルギーを使用するため、はるかに低い温度での堆積が可能です。

- 複雑な部品への均一な保護コーティングの実現が主な焦点である場合: CVDの非視線特性は、切削工具の均一な硬化や複雑な部品の腐食防止に理想的です。

- より単純な装置で迅速な堆積が主な焦点である場合: APCVDは、絶対的な最高純度と均一性が要求されない場合に、より高速で低コストの代替手段を提供します。

CVDの原理を理解することで、プロジェクトが必要とする高性能材料を構築するために正確な技術を選択できます。

要約表:

| CVD法 | 主な用途 | 主な特徴 |

|---|---|---|

| 熱CVD(LPCVD) | 高純度半導体層(例:多結晶シリコン) | 高温、優れた純度と均一性 |

| プラズマ強化CVD(PECVD) | 熱に敏感な材料のコーティング(例:プラスチック) | 低温、プラズマエネルギーを使用 |

| 有機金属CVD(MOCVD) | 複雑な半導体(例:LED用GaN) | 特殊な有機金属前駆体を使用 |

| 常圧CVD(APCVD) | より単純な装置での迅速な堆積 | より高速なプロセス、真空不要 |

研究室または生産ニーズのために高純度で均一な薄膜を構築する準備はできていますか?

KINTEKは、精密な化学気相成長プロセス向けの高度なラボ機器と消耗品の提供を専門としています。マイクロチップ、ソーラーパネル、または特殊コーティングを開発しているかどうかにかかわらず、当社の専門知識は、卓越した材料純度と構造精度を達成することを保証します。

当社のCVD専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究および製造成果をどのように向上させることができるかをご相談ください!

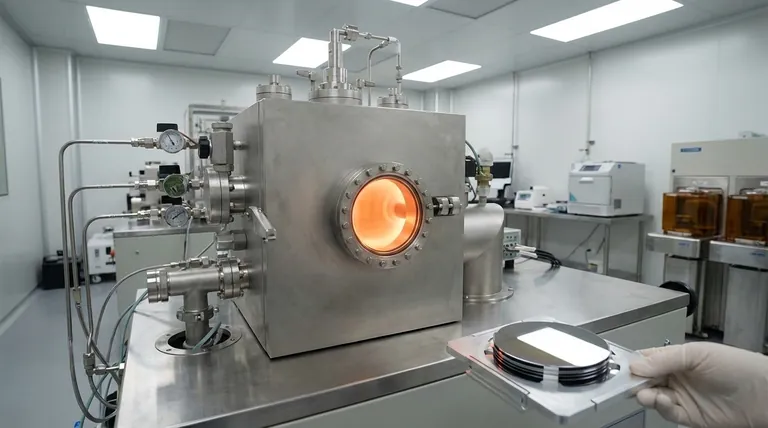

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 化学気相成長(CVD)装置の構成要素は何ですか?CVDシステムコンポーネントガイド

- 薄膜ナノ粒子の作製方法は?PVDおよびCVD成膜法ガイド

- 熱CVD技術とは何ですか?優れたコーティングを実現するための高温の秘密

- 温度は堆積(しゅう着)にどのように影響しますか?気体から固体への相転移の科学をマスターしましょう

- 化学気相成長(CVD)とは、簡単に言うと何ですか?ガスによる「塗装」の簡単なガイド

- 薄膜技術の成膜方法にはどのようなものがありますか?PVD、CVD、ALDのガイド

- スパッタリングマグネトロンの平均自由行程とは?高密度・高純度薄膜の鍵

- CVD堆積法にはどのような方法がありますか?薄膜に最適なエネルギー源の選択