本質的に、真空コーティングとは、真空チャンバー内で物体の表面に非常に薄く均一な材料層を適用するために使用されるハイテクノロジープロセスです。このプロセスは塗装とは異なり、材料を原子レベルで堆積させることで、耐久性、効率、外観などの物体の特性を根本的に向上させます。これらのコーティングは非常に微細で、厚さは通常わずか0.25〜10ミクロンであり、人間の髪の毛よりもはるかに薄いです。

真空を使用する主な目的は、すべての空気と水蒸気を除去することです。この清浄な環境は汚染を防ぎ、コーティング材料がその供給源から物体の表面まで干渉なく移動することを可能にし、純粋で高密度で密着性の高い最終層を保証します。

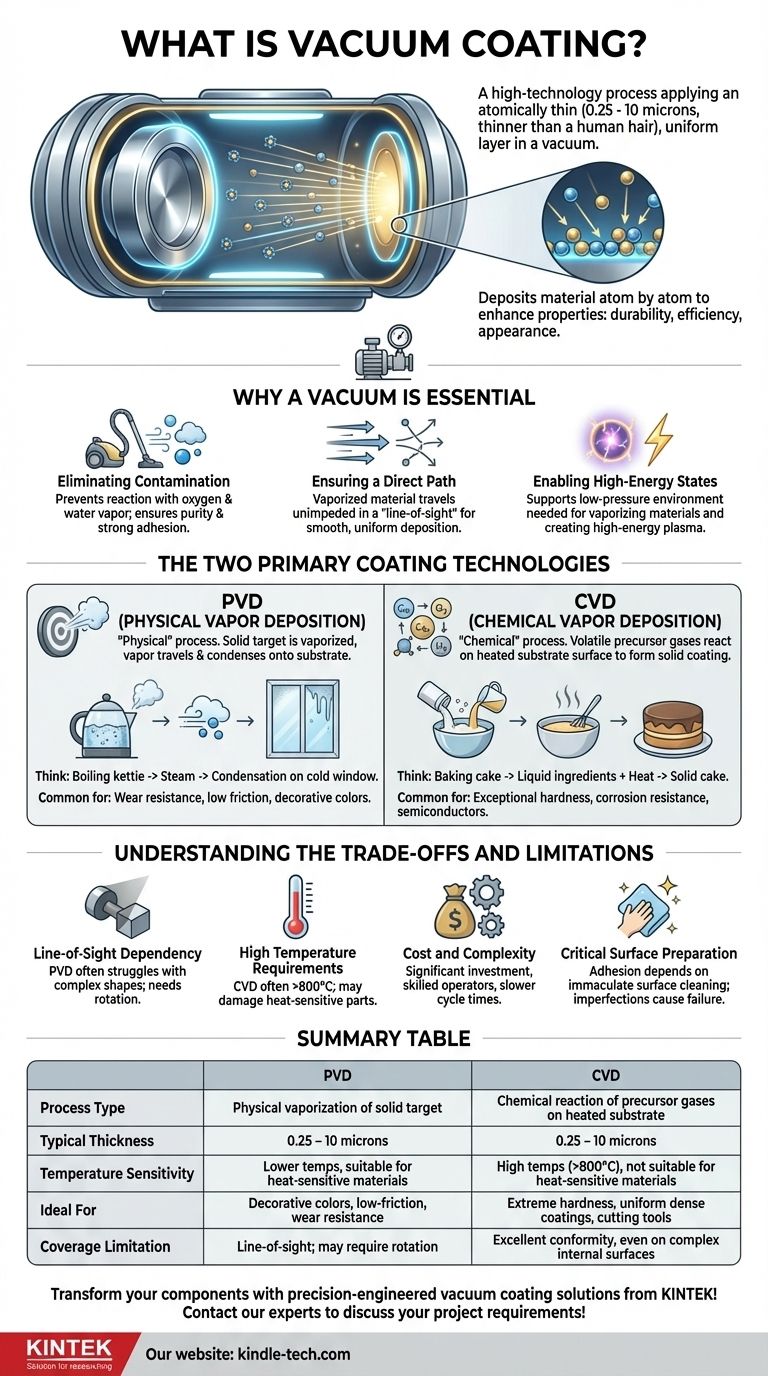

真空が不可欠な理由

真空自体は単なる設定ではなく、プロセス全体を可能にする重要なツールです。真空がなければ、高性能の薄膜コーティングを作成することは、次の3つの主要な理由から不可能でしょう。

汚染の排除

通常の雰囲気には、酸素、窒素、水蒸気などの粒子が充満しています。コーティングプロセス中にこれらが存在すると、堆積材料と反応し、コーティング内に埋め込まれて不純物を生成し、その強度、密着性、および望ましい特性を損ないます。

直接経路の確保

真空状態では、気化したコーティング材料は、供給源から基板(コーティングされる物体)まで、まっすぐで途切れない経路で移動できます。この「見通し線」堆積は、滑らかで均一な層を作成するために不可欠です。通常の空気中では、コーティング粒子が空気分子と衝突し、ランダムに散乱して、弱く、不均一で、多孔質の膜になってしまいます。

高エネルギー状態の実現

多くの高度なコーティングプロセスでは、イオン化ガスである高エネルギープラズマを生成する必要があります。供給源材料を気化させ、基板との強力な結合を確保するために必要なこれらの高エネルギー条件は、真空の低圧環境でしか生成および維持できません。

2つの主要なコーティング技術

多くのバリエーションがありますが、ほとんどすべての真空コーティングは、物理蒸着(PVD)と化学蒸着(CVD)の2つの主要なカテゴリに分類されます。

物理蒸着(PVD)

PVDは「物理的」プロセスです。ターゲットとして知られる固体供給源材料が、原子または分子の雲に気化されます。この蒸気は真空を通過し、より冷たい基板上に凝縮して固体の薄膜を形成します。

これは、やかんを沸かすようなものです。蒸気(気体)が上昇し、冷たいキッチンの窓に水(固体膜)として凝縮します。PVDは、この原理を高度に制御された原子スケールで実現したものであり、耐摩耗性、摩擦低減、鮮やかな装飾色の適用に一般的に使用されます。

化学蒸着(CVD)

CVDは「化学的」プロセスです。固体から始めるのではなく、1つまたは複数の揮発性前駆体ガスが真空チャンバーに導入されます。これらのガスは、加熱された基板の表面で分解および反応し、目的の固体コーティングを形成します。

これは、液体成分(ガス)が熱と反応して固体のケーキ(コーティング)を形成するケーキを焼くようなものです。CVDは、非常に硬く、耐久性があり、耐食性のあるコーティングを作成することで知られており、切削工具や半導体の製造において不可欠です。

トレードオフと限界の理解

真空コーティングは強力ですが、普遍的に完璧なソリューションではありません。その限界を理解することが、効果的に使用するための鍵となります。

見通し線依存性

ほとんどのPVDプロセスは、複雑な内部形状や物体の裏側をコーティングするのに苦労します。これは、コーティングが供給源から「見える」表面にしか堆積できないためです。完全なカバレッジを達成するには、部品を複雑な治具で回転させる必要があることがよくあります。

高温要件

特にCVDプロセスでは、基板を非常に高温(しばしば800°C以上)に加熱する必要があることがよくあります。これにより、下地の材料が損傷したり、特性が負に変化したりする可能性があり、熱処理鋼、プラスチック、またはその他の温度に敏感なコンポーネントには不向きです。

コストと複雑さ

真空堆積システムは、多額の設備投資が必要です。必要な高真空を達成するために一連のポンプが連携して動作し、熟練したオペレーターが必要であり、電気めっきのような従来のコーティング方法よりもサイクルタイムが遅くなる可能性があるため、プロセスはより高価になります。

重要な表面準備

真空コーティングの性能は、基板への密着性に完全に依存します。部品の表面は、チャンバーに入る前に、すべての油、酸化物、微細な汚染物質を完全に洗浄する必要があります。どんな欠陥もコーティングの故障の原因となります。

用途に合った適切な選択

正しいプロセスを選択することは、部品の材料と性能目標に完全に依存します。

- 温度耐性のある部品に極度の硬度と耐摩耗性を最優先する場合:CVDは、均一で高密度で密着性の高いコーティングのため、しばしば優れた選択肢となります。

- 耐久性のある装飾色、低摩擦表面、または温度に敏感な材料への耐摩耗層の追加を最優先する場合:PVDは、より低いプロセス温度で幅広い材料に対応できる柔軟性を提供します。

- 単純な部品の耐食性を最優先する場合:PVDとCVDの両方が優れたソリューションを提供でき、選択は多くの場合、特定の腐食環境とコスト制約に依存します。

これらの核心原理を理解することで、真空コーティングを活用して、標準的な材料を高性能で目的に合ったコンポーネントに変えることができます。

概要表:

| 側面 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 固体ターゲットの物理的気化 | 加熱された基板上での前駆体ガスの化学反応 |

| 典型的なコーティング厚さ | 0.25 - 10ミクロン | 0.25 - 10ミクロン |

| 温度感度 | 低温、熱に敏感な材料に適している | 高温(800°C以上)、熱に敏感な材料には不向き |

| 理想的な用途 | 装飾色、低摩擦表面、様々な材料への耐摩耗性 | 極度の硬度、均一な高密度コーティング、切削工具、半導体 |

| カバレッジの制限 | 見通し線; 複雑な形状には回転が必要な場合がある | 複雑な内部表面でも優れた適合性 |

KINTEKの精密設計された真空コーティングソリューションで、コンポーネントを変革しましょう!

耐摩耗性の向上、耐食性の改善、または鮮やかな装飾仕上げの実現が必要な場合でも、当社のPVDおよびCVD技術の専門知識により、お客様の材料が最高の性能基準を満たすことを保証します。

KINTEKは、高度な実験装置と消耗品を専門とし、信頼性の高い高品質なソリューションで多様な実験室および産業ニーズに対応しています。お客様の特定の用途に最適なコーティングプロセスを選択するお手伝いをいたします。

今すぐ当社の専門家にご連絡いただき、お客様のプロジェクト要件についてご相談ください。当社の真空コーティングソリューションがお客様の製品にどのように価値をもたらすかをご覧ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ