物理蒸着(PVD)は、その核心において、真空をベースとしたプロセスであり、材料の非常に薄い膜を表面に塗布するために使用されます。この技術は、固体の原料を蒸気にしてから、真空を介して移動させ、ターゲットとなる物体上に凝縮させて、原子ごとにコーティングを形成します。このプロセス全体は物理的なものであり、コーティング材料の基本的な化学的性質は変化しません。

PVDの中心的な概念はシンプルです。材料の化学的同一性を変えることなく、原料から基板へ移動させることです。これは、固体から蒸気へ、そして再び固体膜へと、すべて高真空環境下で行われる3段階の物理的変換です。

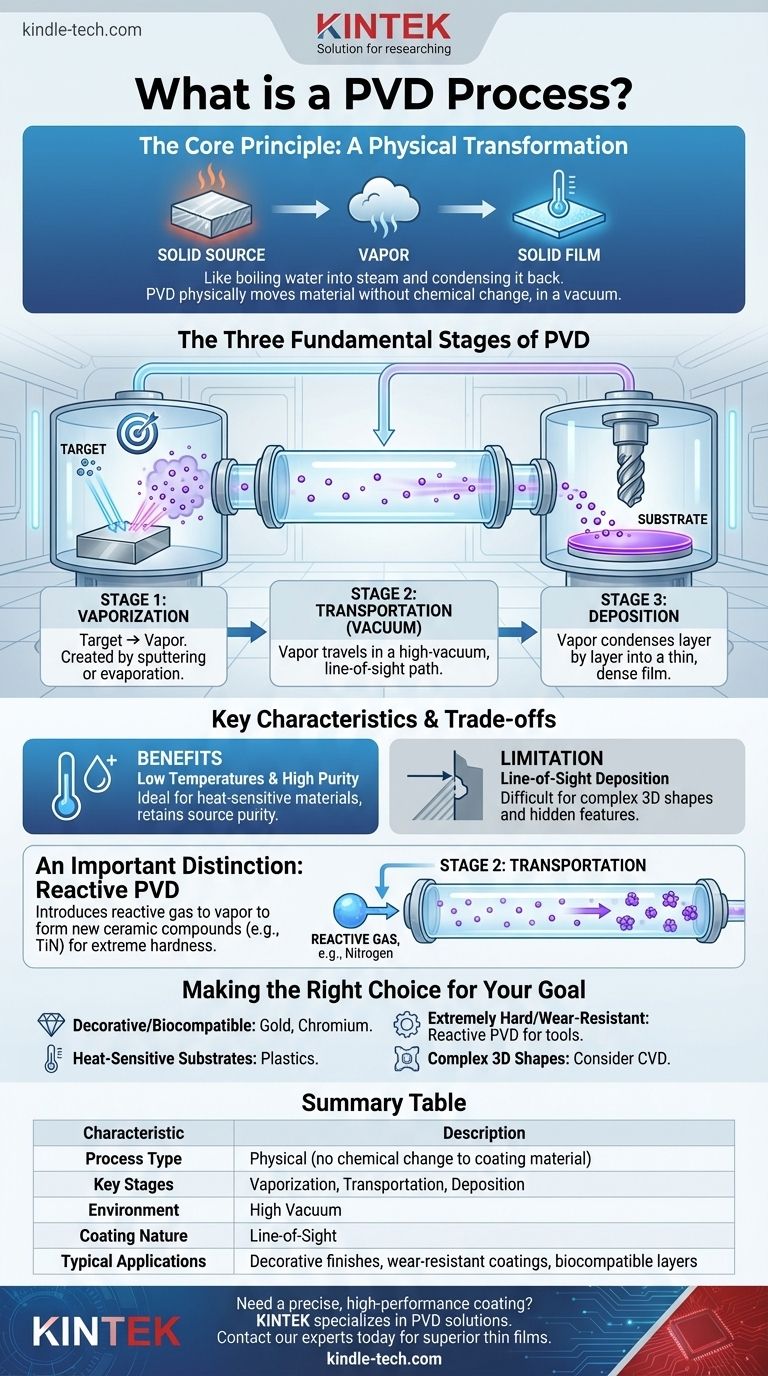

核心原理:物理的変換

PVDを理解する最も直感的な方法は、水蒸気を考えることです。水を沸騰させると、蒸気(気体)になります。その蒸気が冷たい鏡に当たると、凝縮して液体に戻ります(鏡が十分に冷たければ固体の霜になります)。

PVDは、このまったく同じ原理で動作しますが、チタン、金、セラミック化合物などの材料を使用します。このプロセスは、材料を物理的に移動させ、化学的に生成するわけではありません。これが、化学蒸着(CVD)などの他の方法との主要な違いです。

PVDの3つの基本的な段階

特定の技術に関わらず、すべてのPVDプロセスは明確な3段階のシーケンスに従います。これは、空気が除去されて高真空が作られたチャンバー内で行われます。

第1段階:蒸発(「雲」の生成)

まず、ターゲットと呼ばれる固体の原料を蒸気にする必要があります。これは、高エネルギー源で原料を bombardment(衝撃)することによって達成されます。

一般的な方法としては、材料が蒸発するまで加熱する熱蒸発や、ターゲットに高エネルギーイオン(プラズマ)を衝突させて原子を叩き出すスパッタリングがあります。

第2段階:輸送(真空中の旅)

原子が蒸発すると、ターゲットからコーティングされる物体(基板)に向かって移動します。

この移動は、蒸発した原子が空気分子と衝突するのを防ぐために、真空中で行われる必要があります。真空は、ターゲットから基板へのクリーンで直接的な「見通し線」経路を確保します。

第3段階:成膜(膜への凝縮)

材料の蒸気雲が比較的冷たい基板に到達すると、凝縮して固体に戻ります。

この成膜は、多くの場合、原子ごとに層状に起こり、基板表面に非常に薄く、高密度で、均一な膜が形成されます。

主要な特性とトレードオフの理解

PVDは特定の理由で選択され、その利点と限界を理解することが不可欠です。

利点:低温と高純度

PVDは物理的な転写プロセスであるため、比較的低温で実行できます。これにより、高温の化学プロセスによって損傷を受ける可能性のあるプラスチックや特定の合金などの熱に弱い材料のコーティングに最適です。

さらに、化学反応が関与しないため、成膜された膜は元の原料の高い純度を維持します。

限界:「見通し線」成膜

PVDの最も重要なトレードオフは、その「見通し線」の性質です。蒸発した原子は直線的に移動するため、光源から「見える」表面のみをコーティングできます。

このため、内部表面や隠れた特徴を持つ複雑な3次元形状を均一にコーティングすることは困難です。均一なカバレッジを確保するために、物体は複雑な治具上で回転させる必要があることがよくあります。

重要な区別:反応性PVD

標準的なPVDは化学変化を伴いませんが、一般的なバリエーションとして反応性PVDがあります。この方法では、反応性ガス(窒素や酸素など)が意図的に真空チャンバーに導入されます。

このガスは蒸発した金属原子と反応して、新しい化合物(窒化チタンなど)を形成し、それが基板上に成膜されます。これにより、非常に硬く耐久性のあるセラミックコーティングを作成できます。

目標に合った適切な選択

PVDは万能なソリューションではありません。その適合性は、最終製品に求められる結果に完全に依存します。

- 高純度、装飾性、または生体適合性の仕上げが主な焦点である場合:PVDは、金、クロム、チタンなどの材料をその特性を変えることなく適用するのに優れた選択肢です。

- 熱に弱い基板のコーティングが主な焦点である場合:PVDプロセスの比較的低い温度は、プラスチックなどの材料にとって他の多くの方法よりも優れています。

- 非常に硬く、耐摩耗性のコーティングを作成することが主な焦点である場合:反応性PVDは、切削工具や工業部品などのアイテムにセラミック膜を作成するための業界標準です。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:見通し線の制限を慎重に考慮する必要があり、CVDなどの代替プロセスを検討する必要があるかもしれません。

最終的に、PVDは厳密に管理された条件下で高性能な膜を成膜するための精密な表面工学ツールです。

要約表:

| PVD特性 | 説明 |

|---|---|

| プロセスタイプ | 物理的(コーティング材料に化学変化なし) |

| 主要段階 | 蒸発、輸送、成膜 |

| 環境 | 高真空 |

| コーティングの性質 | 見通し線 |

| 典型的な用途 | 装飾仕上げ、耐摩耗性コーティング、生体適合性層 |

コンポーネントに精密で高性能なコーティングが必要ですか?

KINTEKは、表面工学向けの高度なラボ機器と消耗品を専門としています。新製品の開発やコーティングプロセスの最適化のいずれにおいても、当社のPVDソリューションと専門知識は、優れた密着性と純度を備えた優れた薄膜を実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様のラボの特定のコーティング課題と目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート