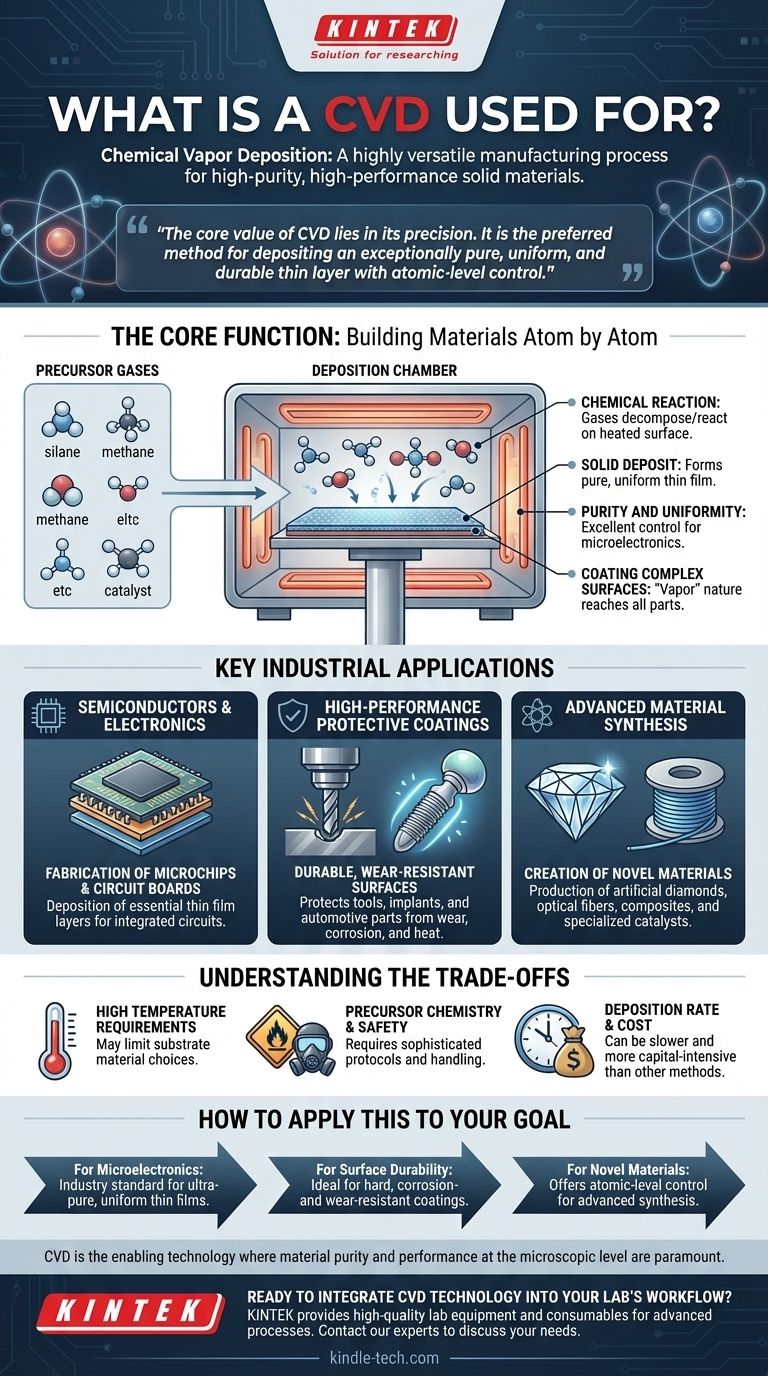

本質的に、化学気相成長法(CVD)は、基板上に薄膜またはコーティングとして、極めて高純度で高性能な固体材料を作成するために使用される、非常に用途の広い製造プロセスです。その最も著名な用途は、マイクロチップの製造のための半導体産業、工作機械から医療用インプラントに至るものへの耐久性のある保護コーティングの適用、そして人工ダイヤモンドなどの先進材料の合成です。

CVDの核となる価値は、その精度にあります。それは、単に表面をコーティングするだけでなく、原子レベルの制御によって極めて純粋で均一かつ耐久性のある薄い材料層を堆積させることが目標である場合に選ばれる手法であり、今日の最先端技術にとって不可欠な要件です。

コア機能:原子レベルでの材料構築

CVDは基本的に構築のプロセスです。これには、反応性ガス(前駆体)をチャンバーに導入し、そこでそれらが加熱された表面(基板)上で分解または反応して固体堆積物を形成します。この化学反応が、その精度と品質の鍵となります。

CVD膜の特長:純度と均一性

材料が表面上で化学反応によって構築されるため、このプロセスにより最終製品に対して極めて細かい制御が可能になります。

その結果、優れた純度と均一な厚さを持つ膜が得られ、これはマイクロエレクトロニクスにおいて妥協できない要件です。

複雑で多様な表面のコーティング

このプロセスの「気相」という性質により、前駆体ガスが基板のあらゆる部分、複雑な形状にも到達できます。

これにより、CVDは平らなシリコンウェハから複雑な医療用または自動車用ツールに至るまで、多種多様な材料や物体のコーティングに非常に効果的です。

CVDの主要な産業用途

CVDの独自の能力は、いくつかのハイテク産業で不可欠なものとなっています。その用途は、優れた性能特性を持つ材料の必要性によって定義されます。

半導体およびエレクトロニクス産業

これは最大かつ最もよく知られた用途です。CVDは、集積回路、すなわちマイクロチップの必須層を形成するさまざまな薄膜を堆積させるために使用されます。

また、回路基板の製造や、正確で高品質な材料層が不可欠なその他の微細加工プロセスでも使用されます。

高性能保護コーティング

CVDは、表面を摩耗、腐食、高温から保護する硬くて耐久性のあるコーティングを適用するために使用されます。

主な例としては、工作機械、自動車部品、および生体医療用インプラントへのコーティングがあります。また、熱保護のための建築用ガラスや、機械的衝撃耐性を向上させるためのボトルにも使用されます。

先進材料合成

このプロセスにより、他の方法では製造が困難または不可能な材料を作成できます。

最も有名な例は、産業用および宝飾品用途のための人工ダイヤモンドの製造です。その他の用途には、光ファイバー、複合材料、特殊触媒の作成が含まれます。

トレードオフの理解

CVDは強力ですが、万能の解決策ではありません。その有効性は、考慮しなければならない特定の操作要件と制限によってバランスが取られています。

高温要件

従来のCVDプロセスでは、基板上で必要な化学反応を開始するために非常に高い温度が必要になることがよくあります。これは、一部の材料が熱に耐えられない可能性があるため、コーティングできる材料の種類を制限する可能性があります。

前駆体化学と安全性

CVDで使用される前駆体ガスは、有毒、可燃性、または非常に反応性が高い場合があります。これには、洗練された安全プロトコル、特殊な取り扱い装置、および慎重な排気管理が必要となり、操作の複雑さとコストが増加する可能性があります。

堆積速度とコスト

CVDは極めて高品質な膜を生成しますが、堆積速度が物理気相成長法(PVD)などの代替方法よりも遅くなることがあります。特殊な装置や前駆体材料も、プロセスをより資本集約的にする可能性があります。

あなたの目標への適用方法

製造プロセスの選択は、最終製品に要求される特性に完全に依存します。CVDは、材料の品質が主な懸念事項である場合に優れています。

- もしあなたの主な焦点がマイクロエレクトロニクスであれば: CVDは、最新の半導体デバイスを製造するために必要な超高純度で均一な薄膜を堆積させるための業界標準です。

- もしあなたの主な焦点が表面の耐久性と保護であれば: CVDは、産業用ツール、インプラント、高性能コンポーネントに硬く、耐食性があり、耐摩耗性のあるコーティングを作成するための理想的なソリューションを提供します。

- もしあなたの主な焦点が新規の高純度材料の作成であれば: CVDは、合成ダイヤモンド、バリア層、特殊な光ファイバーなどの先進材料を合成するために必要な原子レベルの制御を提供します。

結局のところ、CVDは、微視的なレベルでの材料の純度と性能が最も重要となるあらゆるアプリケーションを可能にする技術です。

要約表:

| 応用分野 | 主な用途 | CVDの利点 |

|---|---|---|

| 半導体・エレクトロニクス | マイクロチップ製造、回路基板 | 超高純度で均一な薄膜 |

| 保護コーティング | 工作機械、医療用インプラント、自動車部品 | 耐久性のある耐摩耗性表面 |

| 先進材料合成 | 人工ダイヤモンド、光ファイバー、複合材料 | 高純度材料のための原子レベルの制御 |

CVD技術を研究室のワークフローに統合する準備はできましたか?

KINTEKは、化学気相成長法(CVD)のような先進的なプロセスに必要な高品質の実験装置と消耗品の提供を専門としています。次世代のマイクロチップを開発する場合でも、耐久性のある保護コーティングを適用する場合でも、新規材料を合成する場合でも、適切なツールを持っていることが成功の鍵となります。

当社のソリューションが、優れた材料純度と性能の達成にどのように役立つかについて、当社の専門家にご相談いただくには、今すぐ簡単なフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉