本質的に、焼成キルンは焼成プロセスに使用される高温の工業炉です。単なる乾燥機やオーブンではなく、固体材料に強熱(通常800~1150℃または1470~2100°F)を加えて熱分解を引き起こし、二酸化炭素や水などの揮発性成分を追い出すことで、その化学構造を根本的に変化させる化学反応炉です。

理解すべき最も重要な概念は、焼成炉の目的は材料を加熱するだけでなく、変換することであるということです。これは、制御された熱エネルギーによって化学結合を破壊することにより、セメント、石灰、アルミナなどの基礎的な工業製品の製造を支える主力装置です。

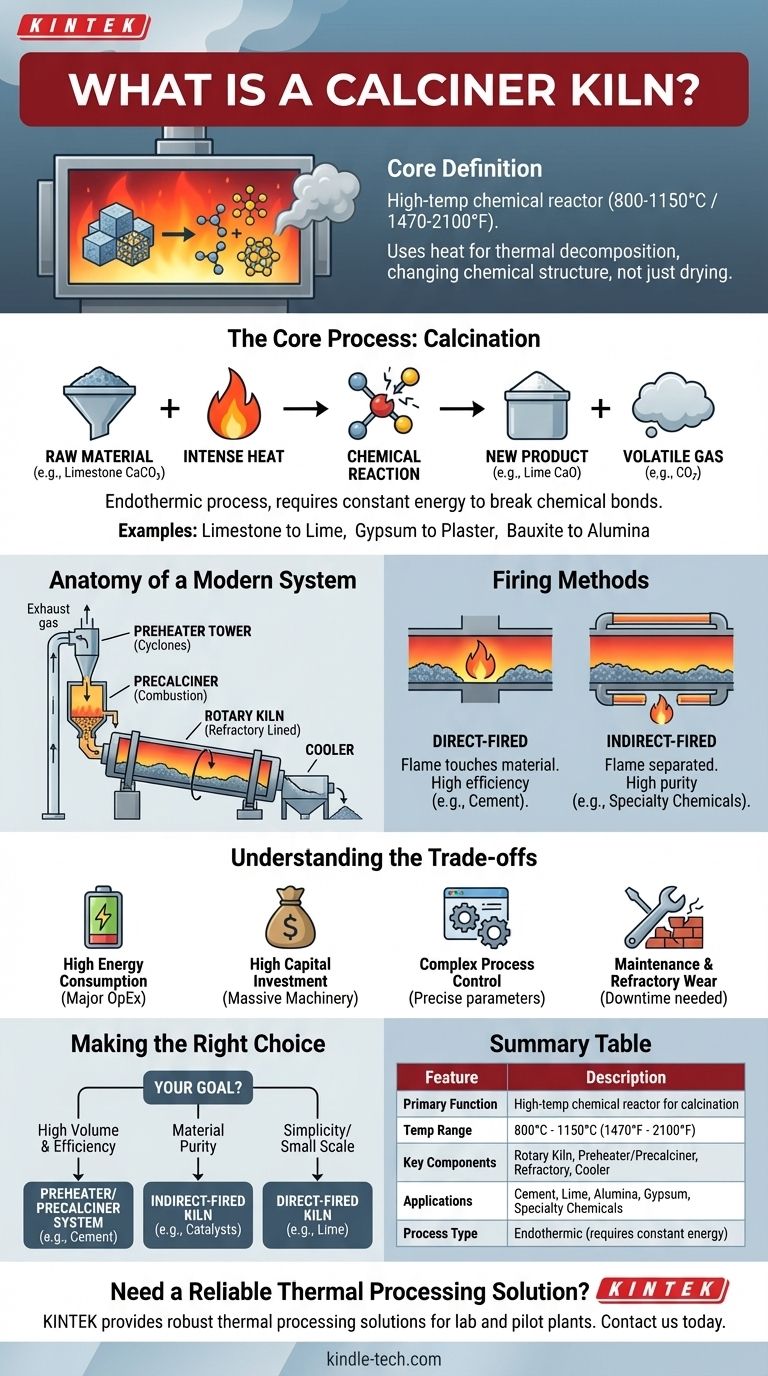

コアプロセス:焼成とは?

装置を理解するには、まずそれが可能にするプロセスを理解する必要があります。焼成とは、材料を精製または変化させる特定の高温反応です。

高温化学反応

焼成は吸熱プロセスであり、化学反応を維持するためには絶え間ないエネルギー投入が必要です。この反応は、化合物をより基本的な固体と揮発性ガスに分解します。

それを大規模なベーキングのようなものと考えてください。原材料(石灰石など)を投入し、強熱を加え、化学変化によって全く新しい製品(生石灰)と副産物(二酸化炭素ガス)が生成されます。

一般的な工業例

- 石灰石から生石灰へ:石灰石(CaCO₃)を加熱すると二酸化炭素(CO₂)が放出され、鉄鋼、化学、建設業界にとって不可欠な成分である生石灰(CaO)が生成されます。

- 石膏から石膏プラスターへ:石膏(CaSO₄·2H₂O)を加熱すると水分子が除去され、プラスター・オブ・パリ(CaSO₄·0.5H₂O)が作られます。

- ボーキサイトからアルミナへ:水和酸化アルミニウム(ボーキサイト)を焼成すると水が除去され、アルミニウム金属を製造するための主要な原材料であるアルミナ(Al₂O₃)が生成されます。

最新の焼成システムの構造

「焼成キルン」という用語はよく使われますが、最新の高効率システムは単一の装置以上のものです。これらは、最大の熱効率を達成するために設計された統合された一連のコンポーネントです。

ロータリーキルン(回転窯)

システムの心臓部はロータリーキルンそのものです。これは、耐熱レンガ(耐火物)で裏打ちされた大型の回転する鋼鉄製の円筒です。わずかな傾斜をつけて設置されています。

原材料は高い方の「供給端」から投入され、ゆっくりとした回転と角度によって、材料は徐々に低い方の「排出端」に向かって転がります。この転がり動作により、材料が均一かつ徹底的に加熱されます。

プリヒーターとプレカルサイナー

これが効率化の鍵となる革新です。ロータリーキルンに入る前に、原材料はまずプリヒータータワーと呼ばれる一連のサイクロン分離器を通過します。キルンからの高温排ガスは、このタワーを上昇し、入ってくる材料の流れと直接逆流します。

これにより、材料は焼成温度近くまで予熱され、膨大な量のエネルギーが回収されます。プレカルサイナーシステムでは、プリヒータータワーに専用の燃焼容器(「プレカルサイナー」)が追加されます。ここで、燃料の大部分(60~95%)が燃焼され、焼成反応の大部分が、材料がロータリーキルンに入る前に発生します。

その後、ロータリーキルンの主な役割は、反応を完了させ、セメントクリンカー形成などのプロセスに必要な最終的かつ最高の温度に達することになります。

熱源と燃焼方法

- 直接燃焼式:最も一般的なタイプ。炎と燃焼ガスが材料と直接接触します。これは非常に効率的であり、石灰石やセメントなど、直接接触が許容される材料に適しています。

- 間接燃焼式:キルンシェルが外部から加熱されるか、特殊なチューブを介して熱が伝達されます。燃焼ガスが材料に触れることはありません。これは、燃料灰やガスによる汚染が懸念される高純度または熱に敏感な材料を処理する場合に不可欠です。

トレードオフの理解

焼成キルンは強力ですが、慎重に管理する必要がある重要な運用上の考慮事項が伴います。

高いエネルギー消費量

熱処理は本質的にエネルギー集約的です。燃料費は、あらゆる焼成操作における最大の運用費を占めます。プリヒーターおよびプレカルサイナーシステムへの移行は、この現実に直接対応したものです。

設備投資

これらは巨大で複雑な機械です。プリヒータータワー、クーラー、制御システムを含む完全な焼成キルンシステムの初期資本コストは非常に高額です。

プロセス制御の複雑さ

安定的で効率的な焼成プロセスを管理するには、供給速度、燃料速度、キルンの回転速度、気流を正確に制御する必要があります。不均衡は、不完全な反応、エネルギーの浪費、またはキルンの耐火ライニングの損傷につながる可能性があります。

メンテナンスと耐火物の摩耗

極端な温度と材料の研磨性により、キルンの内部耐火レンガライニングに必然的に摩耗が生じます。これには、検査と交換のための計画的なシャットダウンが必要であり、これは主要なメンテナンス作業となります。

目的に合った選択をする

最適な焼成炉の設計は、処理する材料と目的とする結果に完全に依存します。

- 大量生産とエネルギー効率(例:セメント)が主な焦点の場合:プリヒーター/プレカルサイナーシステムが業界標準であり、唯一論理的な選択肢です。

- 材料の純度と汚染の回避(例:特殊化学品、触媒)が主な焦点の場合:間接燃焼式のロータリーキルンが必要になりますが、熱効率は低くなります。

- 小規模操作のための単純さが主な焦点の場合(例:石灰生産):プレカルサイナーのない古典的な直接燃焼式ロータリーキルンが、より低資本の選択肢として実行可能かもしれません。

結局のところ、焼成キルンは、熱を使用して材料を化学レベルで根本的に再設計するために目的を持って作られたツールなのです。

要約表:

| 特徴 | 説明 |

|---|---|

| 主な機能 | 焼成(熱分解)のための高温化学反応炉。 |

| 標準的な温度範囲 | 800°C~1150°C(1470°F~2100°F)。 |

| 主要コンポーネント | ロータリーキルン、プリヒーター/プレカルサイナータワー、耐火ライニング、クーラー。 |

| 一般的な用途 | セメント、石灰、アルミナ、石膏、特殊化学品の製造。 |

| プロセスタイプ | 吸熱性(絶え間ないエネルギー投入が必要)。 |

研究室またはパイロットプラント向けの信頼できる熱処理ソリューションをお探しですか?

焼成キルンは工業的な材料変換の礎石ですが、研究、開発、または小規模生産に適した装置を見つけるのは困難な場合があります。KINTEKは、高品質の実験装置と消耗品を専門とし、お客様の特定のニーズに合わせた堅牢な熱処理ソリューションを提供しています。

新しい材料の開発、焼成パラメータの最適化、高純度化合物の製造のいずれを行う場合でも、当社の専門知識により、お客様の作業に必要な正確な温度制御と信頼性を確実に得ることができます。

KINTEKのソリューションがお客様の実験室の能力をどのように向上させ、プロジェクトを前進させることができるかについて話し合うために、今すぐ下のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 実験室用真空チルト回転管炉 回転管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用脱脂・予備焼結用高温マッフル炉

よくある質問

- バイオマスからバイオ炭をどのように作りますか?土壌改良と炭素隔離のための熱分解プロセスを習得する

- アルミニウムとアルカリの回収における高温焼成炉の役割は何ですか?本質的な焼成。

- 回転するシリンダー内の材料移動の2つの構成要素は何ですか?キルンと乾燥機の性能を最適化する

- 熱分解ガスの化学組成は?その可変的な燃料成分に関するガイド

- 焼成にはどのような炉が使われますか?マッフル炉、ロータリーキルン、シャフト炉のガイド

- ファイバーキルンとレンガキルンの違いは何ですか?あなたのスタジオに最適なキルンを選びましょう

- セメントキルンの回転速度はどれくらいですか?最適なクリンカー品質のための低速回転の習得

- バイオ炭はどのように製造されるのか?熱分解法と製品制御のガイド