本質的に、3プレート金型は、排出プロセス中にプラスチック部品とそのランナーシステムを自動的に分離するように設計されたコールドランナー射出成形金型の一種です。これは、2つの異なる段階で開く3つの主要なプレートを使用することでこれを実現し、一方の隙間でランナーを除去し、もう一方の隙間で完成部品を除去できるようにします。

重要な点は、3プレート金型は特定の目的のために機械的な複雑さをもたらすということです。それは、柔軟なゲート位置決めを可能にし、ランナーの除去を自動化することで、手動の後処理ステップを排除します。これは、金型コストの上昇と運用労働力の削減との間の意図的なトレードオフです。

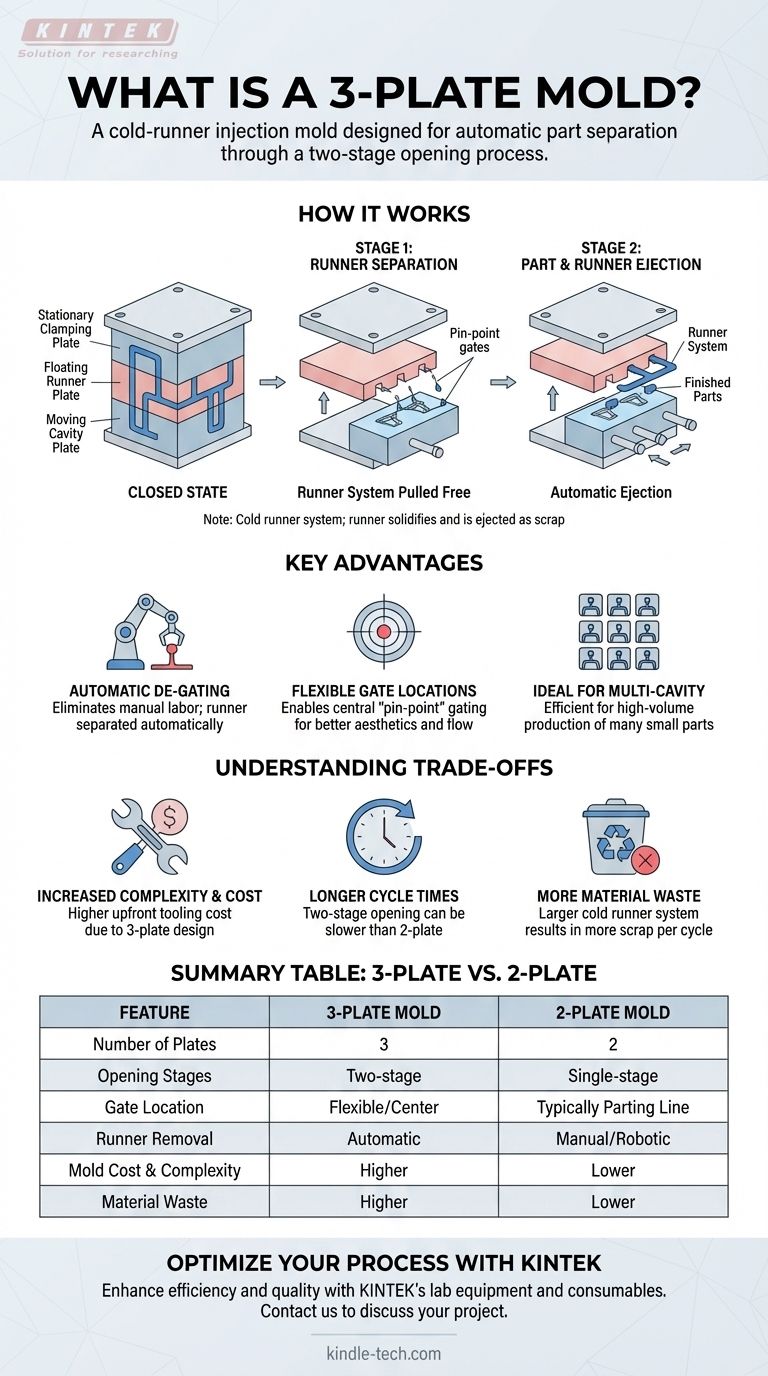

3プレート金型の仕組み

「3プレート」という名前は、その独自の開口シーケンスを決定するコア構造を直接指しています。その目的を把握するには、この機械的動作を理解することが鍵となります。

コアコンポーネント

3プレート金型は、固定プラテン(固定側プレート)、フローティングランナープレート、および可動キャビティプレートのスタックで構成されています。溶融プラスチックを流すランナーシステムは、これらのプレートのうち2つにわたって機械加工され、2つの異なる平面上に存在します。

2段階の開口シーケンス

成形サイクルが完了しても、金型は一度に開くだけではありません。

- まず、固定プレートとフローティングランナープレートの間に隙間が開きます。この動作により、部品から固化した小さな「ピンポイント」ゲートが離れ、ランナーが効果的に切断されます。

- 次に、フローティングランナープレートと可動キャビティプレートの間に別の隙間が開きます。これにより、分離されたランナーシステムが排出され、続いて完成部品がキャビティから排出されます。

コールドランナーの役割

これがコールドランナーシステムであることを覚えておくことが重要です。ランナーチャネル内のプラスチックは、すべてのサイクルで部品と一緒に固化します。この固化したランナーは、スクラップ材料として排出され、場合によっては再粉砕して再利用できます。

主な利点:自動ゲートカット

複雑な2段階開口の目的全体は、自動ゲートカットを達成することです。これは、単純な2プレート金型と比較して、いくつかの重要なプロセス上および設計上の利点をもたらします。

手作業の排除

主な利点は、二次的な作業の排除です。2プレート金型では、オペレーター(またはロボット)が各部品から手動でランナーをトリミングする必要があります。3プレート金型は、このタスクを金型内で自動的に実行し、時間と人件費を大幅に節約します。

柔軟なゲート位置の実現

この設計は、部品の上面の化粧面に直接ピンポイントゲートを配置することを独自に可能にします。これは、丸い部品や円錐形の部品を中央から均一に充填し、化粧的なゲートの傷跡を最小限に抑え、部品の構造的完全性を向上させるのに理想的です。標準的な2プレート金型では、通常、部品の外縁(パーティングライン)に沿ってのみゲートできます。

多穴金型に最適

1ショットで多数の小さな部品を製造する場合、各部品を複雑なランナーシステムから自動的に分離できることは非常に効率的です。これにより、大量生産の製造プロセスが合理化されます。

トレードオフの理解

3プレート金型の利点は無料で得られるものではありません。この設計は、考慮しなければならない特定の複雑さとコストをもたらします。

金型の複雑さとコストの増加

3番目のプレートと2段階の開口シーケンスに必要な機構の追加により、金型の設計、機械加工、保守がより複雑になります。これにより、2プレート金型と比較して、初期の金型コストが大幅に高くなります。

サイクルタイムが長くなる可能性

2回の別々の開閉動作は、2プレート金型の単一の動作よりも時間がかかります。これにより、全体のサイクルタイムが長くなり、非常に大量のプロジェクトでは部品の生産量に影響を与える可能性があります。

材料の無駄が増加する

3プレート金型のランナーシステムは、2プレート金型よりも大きく、複雑であることがよくあります。これはサイクルごとにスクラップとして排出されるコールドランナーであるため、材料の無駄が多くなります。

目標に合わせた適切な選択

適切な金型タイプの選択は、設計要件、生産量、予算のバランスを取る必要があります。

- 設計の柔軟性と化粧仕上げが主な焦点である場合: 最適な流れと外観のために部品の表面に中央ゲートが必要な場合、3プレート金型は優れた選択肢です。

- 大量生産における人件費の削減が主な焦点である場合: 自動ゲートカット機能により、3プレート金型は、手動トリミングがボトルネックになる多穴金型に対して非常に効果的です。

- 金型コストと材料の無駄を最小限に抑えることが主な焦点である場合: より単純な2プレート金型が、ほぼ常に経済的で効率的な選択肢となります。

結局のところ、3プレート金型を選択することは、初期の金型コストとサイクル速度よりも自動化と設計の自由度を優先する、情報に基づいたエンジニアリング上の決定です。

要約表:

| 特徴 | 3プレート金型 | 2プレート金型 |

|---|---|---|

| プレート数 | 3 | 2 |

| 開口段階 | 2段階 | 単一段階 |

| ゲート位置 | 柔軟(例:部品中央) | 通常はパーティングラインのみ |

| ランナー除去 | 自動(ゲートカット) | 手動またはロボットによるトリミング |

| 金型コストと複雑さ | 高め | 低め |

| 材料の無駄 | 高め(ランナーが大きい) | 低め |

KINTEKで射出成形プロセスを最適化

適切な金型設計の選択は、生産の効率と品質にとって極めて重要です。3プレート金型の自動ゲートカットと設計の柔軟性が必要な場合でも、2プレートソリューションのコスト効率が必要な場合でも、KINTEKのラボ機器および消耗品に関する専門知識が、お客様の目標達成を支援します。

当社は、お客様の研究所の能力を高め、製造ワークフローを合理化するための機器とサポートを提供します。今すぐお問い合わせいただき、お客様固有のプロジェクトニーズをどのようにサポートし、お客様の業務に価値をもたらすことができるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 全固体リチウム硫黄電池に高精度PTFEモールドが必要なのはなぜですか?構造的完全性と性能を確保する

- 熱プレス金型におけるグラファイトホイルの主な目的は何ですか?チタンの純度を保護し、金型の寿命を延ばす

- 触媒試験サンプルを調製する際に、ペレットプレスで金型を使用する目的は何ですか?データの整合性を確保する

- 高純度黒鉛モールドの主な機能は何ですか?チタン複合材の真空熱間プレスを強化する

- Cu-Cr-Nb合金の真空熱間プレス中の化学環境に黒鉛型はどのように寄与しますか?

- ツープレート金型とは?射出成形におけるシンプルで費用対効果の高い選択肢

- 三プレート金型の利点は何ですか?優れたゲート設計と部品品質を実現

- 金型の各部の名称は?射出成形金型部品とその機能ガイド