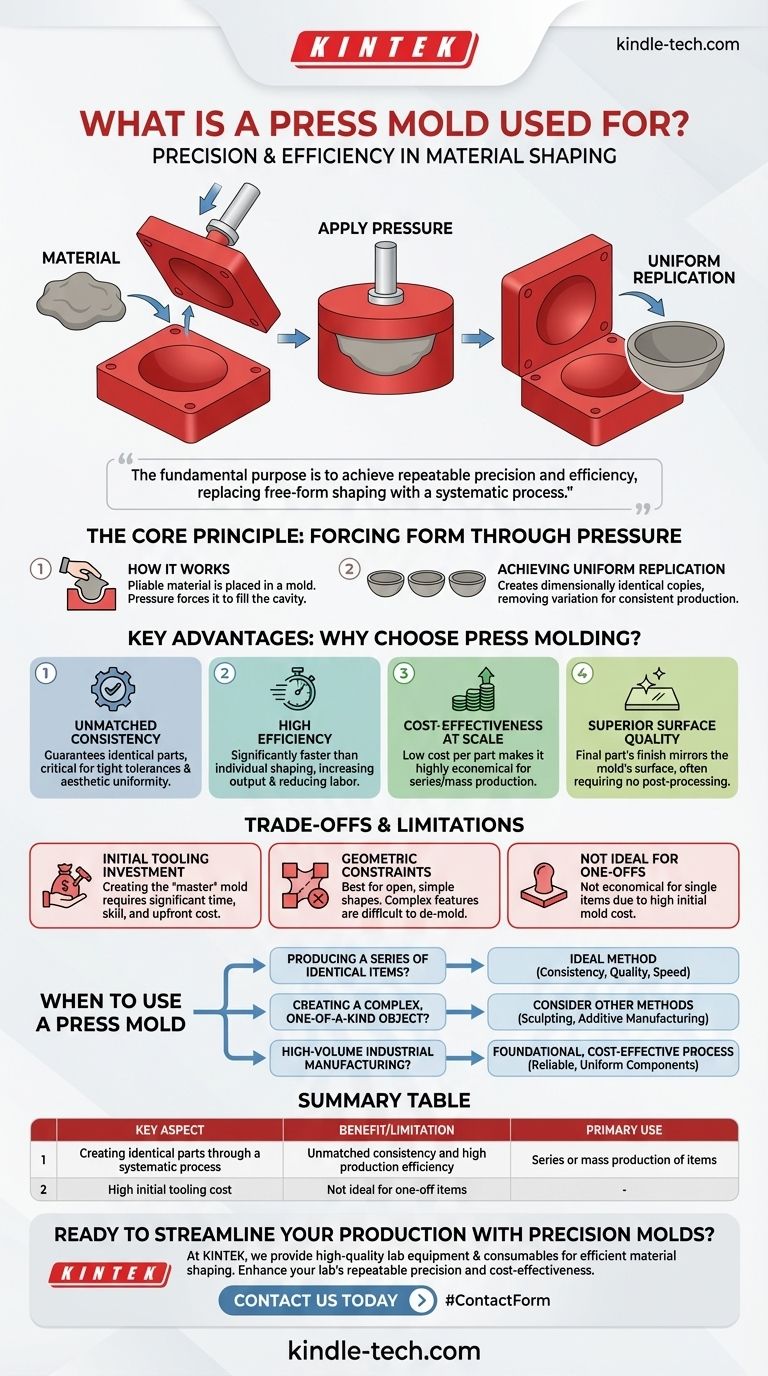

工芸品および産業生産において、プレス金型とは、可塑性のある材料に圧力を加えて成形するために使用される剛性の型のことです。粘土や複合材料などの材料は、金型のキャビティに押し込まれ、金型の正確な形状をとります。プロセスが完了すると、金型が取り外され、金型の内部と同一の完成品が現れます。

プレス金型の根本的な目的は、再現性のある精度と効率を達成することです。これは、自由形状の成形を体系的なプロセスに置き換え、同一部品の迅速かつ一貫した生産を可能にします。

核心原理:圧力による形状の強制

仕組み

プレス成形の力学は直接的かつ効果的です。可塑性のある材料を金型内に配置し、圧力を加えて材料を金型のキャビティの隅々まで満たすように強制します。

材料が固まるか圧縮された後、金型は慎重に取り外されます。その結果得られる部品の形状、質感、寸法は、金型自体によって決定されます。

均一な複製(レプリカ)の実現

プレス金型を使用する主な目標は、寸法的に同一の部品を1つまたは多数作成することです。このプロセスは、手作業による成形に内在するばらつきを取り除きます。

一対の揃った陶器のボウルを製造する場合でも、何千もの産業部品を製造する場合でも、金型はすべての部品が元の設計の首尾一貫した正確なクローンであることを保証します。

プレス成形を選ぶ理由:主な利点

比類のない一貫性

オペレーターの自由な技術に依存する手法とは異なり、プレス金型は各部品が同一であることを保証します。これは、厳しい公差や審美的な均一性を必要とする用途で極めて重要です。

生産における高い効率性

金型が作成されると、部品を個別に成形するよりも部品の製造プロセスが大幅に高速化されます。これにより、生産量が劇的に増加し、部品あたりの人件費が削減されます。

スケールメリットによるコスト効率

等方圧プレスなどのプロセスで指摘されているように、金型は非常に長い耐用年数を持つことができます。金型を作成するには初期投資が必要ですが、部品あたりのコストが低いため、シリーズ生産や大量生産において非常に経済的です。

優れた表面品質

最終部品の仕上がりは、金型の内部表面の直接的な反映です。滑らかで高度に研磨された金型は、同様に高品質な仕上がりの部品を生み出し、多くの場合、後処理がほとんど、または全く必要ありません。

トレードオフと制限の理解

初期の治具(ツーリング)投資

最初の「マスター」金型を作成するには、かなりの時間、技術、および初期費用が必要です。このツーリング段階が、プロセス全体で最もリソースを大量に消費する部分です。

形状の制約

プレス成形は、開いた、比較的単純な形状に最も適しています。深いアンダーカットや極端に複雑な内部形状を持つ設計は、部品や金型自体を損傷することなく取り出すのが困難または不可能な場合があります。

一点物には最適ではない

金型作成のための高い初期投資があるため、プレス成形は単一のユニークなアイテムを製造するには経済的ではありません。その価値は複製によって実現されます。

プレス金型を使用するタイミング

この方法を選択する前に、プロジェクトの核となる要件を評価してください。

- 主な焦点が同一のアイテムのシリーズ生産である場合: プレス金型は、一貫性、品質、および速度を達成するための理想的な方法です。

- 主な焦点が複雑な一点物のオブジェクトを作成することである場合: 直接的な彫刻や積層造形(アディティブ・マニュファクチャリング)の方法が、金型作成への投資よりも適しているでしょう。

- 主な焦点が大量の産業製造である場合: プレス成形は、信頼性が高く均一なコンポーネントを作成するための、基礎的で費用対効果の高いプロセスです。

その原理を理解することで、プレス成形を活用し、原材料を専門的な効率をもって正確で再現性のある形状に変えることができます。

要約表:

| 主要な側面 | 利点/制限 |

|---|---|

| 主な用途 | 体系的なプロセスによる同一部品の作成 |

| 主な利点 | 比類のない一貫性と高い生産効率 |

| 最適 | アイテムのシリーズ生産または大量生産 |

| 制限 | 高い初期ツーリングコスト。一点物には最適ではない |

精密金型で生産を合理化する準備はできましたか?

KINTEKでは、効率的な材料成形および加工ソリューションを含む、高品質な実験装置と消耗品の提供を専門としています。研究開発(R&D)であれ、本格的な製造であれ、当社の専門知識は、お客様の研究所が必要とする再現性のある精度と費用対効果の達成を支援できます。

信頼できる機器と専門的なコンサルティングでプロジェクトをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 金型設計の考慮事項は何ですか?品質、速度、コストを最適化する

- 金型製作費用はいくらですか?射出成形金型価格の戦略的ガイド

- 2000℃ホットプレスにおける黒鉛型(グラファイトモールド)の主な機能は何ですか? C-SiC-B4C-TiB2複合材料の最適化

- 熱間プレス焼結における黒鉛型(グラファイトモールド)の主な機能は何ですか?高エントロピー合金コーティングの密度向上

- スパークプラズマ焼結(SPS)プロセスにおいて、黒鉛型はどのような役割を果たしますか?ニッケル基合金の最適化

- 圧縮成形が重要な理由とは?大型で耐久性のある部品に比類ない強度を提供

- CSPにおけるステンレス鋼製モールドの主な機能は何ですか? CaF2セラミックの緻密化を促進する

- セラミック鋳型鋳造の欠点は何ですか?高コストと限定的な生産量