ろう付けは、多岐にわたる要求の厳しいハイテク産業で使用される重要な接合プロセスです。その用途は、航空宇宙、防衛、自動車、医療、発電、半導体製造に見られます。このプロセスは、複雑な自動車部品や油圧部品から、科学機器や医療機器用の高精度なアセンブリまで、あらゆるものの製造に使用されています。

ろう付けの広範な使用は、単一の利点に基づいているのではなく、母材を溶融または歪ませることなく、強力でクリーンで漏れのない接合部を作成できる独自の能力に基づいています。これにより、他の接合方法では失敗するような高価値の精密部品の製造に不可欠となります。

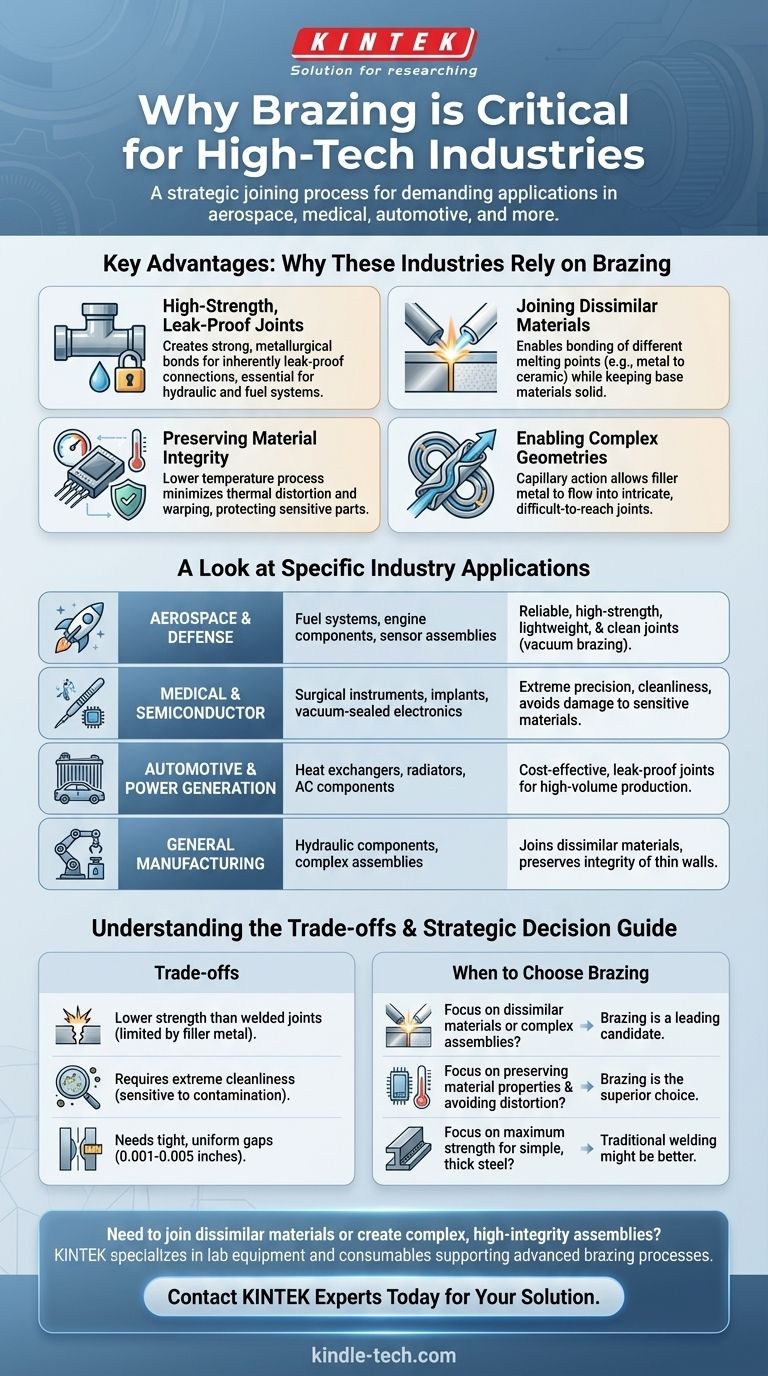

これらの産業がろう付けに頼る理由

ろう付けを使用するという選択は、戦略的なエンジニアリング上の決定です。これは、接合プロセス自体の速度やコストよりも、最終的なアセンブリの特性がより重要である場合に選択されます。

高強度で漏れのない接合部の実現

ろう付けは、部品間に強力な冶金学的結合を形成します。フィラーメタルが溶融し、毛細管現象によって密接にフィットした接合部に引き込まれ、冷却時に固体の連続した接続を形成します。

このプロセスにより、非常に強力で本質的に漏れのない接合部が実現します。これは、自動車システムの油圧継手や航空宇宙の燃料ラインにとって極めて重要な要件です。

異種材料の接合

ろう付けの最も重要な利点の1つは、銅と鋼、セラミックと金属など、融点が異なる材料を接合できることです。

フィラーメタルのみが溶融するため、母材は固体として残ります。この能力は、防衛および医療機器に見られる複雑な電気機械アセンブリを作成するために不可欠です。

材料の完全性の維持

ろう付けは溶接よりも大幅に低い温度で実行されます。熱は広範囲に適用され、部品の融点よりも低いため、熱による歪み、反り、材料の焼き戻し変化のリスクが大幅に低減されます。

これにより、薄肉チューブ、半導体産業のデリケートな電子部品、または厳密な公差を維持する必要がある精密加工部品の接合に最適です。

複雑な形状の実現

ろう付けの毛細管現象により、フィラーメタルが複雑で非線形、アクセスが困難な接合部に流れ込むことが可能になります。

ろう付けは、航空宇宙や先進的な機械で一般的に見られる、複数の接合部、内部チャネル、またはアクセスが制限された接続を持つアセンブリに最適です。

特定の産業用途の概観

ろう付けがどこで、なぜ使用されているかを理解することは、その能力をより明確に把握することにつながります。

航空宇宙および防衛

この分野では、信頼性が最も重要です。ろう付けは、燃料システム、エンジン部品、センサーアセンブリにおいて、高強度で軽量な接合部を製造する能力のために使用されます。特に**真空ろう付け**は、汚染物質のない、非常にクリーンで強力な接合部を保証します。

自動車および発電

ろう付けは、大量生産にとって費用対効果の高いソリューションです。数千の接合部を確実に漏れなく行う必要がある熱交換器、ラジエーター、空調部品の製造に広く使用されています。

医療および半導体

これらの産業は、極度の清浄度と精度を要求します。ろう付けは、手術器具、医療用インプラント、真空密閉された電子部品のアセンブリに使用されます。低温でクリーンなプロセスであるため、汚染や敏感な材料への損傷を防ぎます。

トレードオフの理解

すべての状況に完璧なプロセスはありません。信頼できるアドバイザーであるためには、ろう付けの限界を認識する必要があります。

溶接継手よりも強度が低い

ろう付け継手は強力ですが、一般的に同じ2つの母材間の適切に溶接された継手ほど強くはありません。強度はフィラーメタル自体のせん断強度によって制限されます。

極度の清浄度の要件

ろう付けは表面汚染に非常に敏感です。加熱前に部品からすべての油分、酸化物、破片を徹底的に洗浄する必要があります。これに失敗すると、フィラーメタルが表面を濡らして接合部に流れ込むのを妨げ、接合不良につながります。

タイトで均一なギャップの必要性

ろう付けの物理的原理である毛細管現象は、2つの部品間のギャップが非常に狭く一貫している(通常0.001〜0.005インチ)場合にのみ機能します。これには精密な機械加工と嵌合が必要であり、製造コストが増加する可能性があります。

ろう付けがお客様の用途に適しているかを判断する方法

プロジェクトの戦略的な決定を下すために、これらのガイドラインを使用してください。

- 異種材料の接合、または複雑なアセンブリの作成が主な焦点である場合:ろう付けは、材料を溶融することなく異なる材料群を接合できる柔軟性により、主要な候補となります。

- 材料特性の維持と歪みの回避が主な焦点である場合:特に薄い材料や、すでに熱処理または精密加工された部品の場合、ろう付けはおそらく優れた選択肢です。

- シンプルで厚い鋼部品に対する絶対的な最大接合強度が主な焦点である場合:従来の溶接プロセスの方が、より直接的で堅牢な解決策となる可能性があります。

最終的に、ろう付けを選択することは、設計の柔軟性、材料の完全性、接合部の精度を優先する戦略的なエンジニアリング上の決定です。

要約表:

| 産業 | 主な用途 | ろう付けが使用される理由 |

|---|---|---|

| 航空宇宙および防衛 | 燃料システム、エンジン部品、センサー | 高強度、軽量、クリーンな接合部(真空ろう付け) |

| 医療および半導体 | 手術器具、インプラント、電子機器 | 精度、清浄度、敏感な材料の損傷を回避 |

| 自動車および発電 | 熱交換器、ラジエーター、空調部品 | 費用対効果、大量生産のための漏れのない接合部 |

| 一般製造業 | 油圧部品、複雑なアセンブリ | 異種材料の接合、薄肉の完全性を維持 |

異種材料の接合、または複雑で高信頼性の高いアセンブリの作成が必要ですか?ろう付けの戦略的な利点—材料特性の維持、複雑な形状の実現、漏れのない接合部の作成—は、高価値の製造業にとって不可欠です。KINTEKは、高度なろう付けプロセスをサポートするラボ機器と消耗品の専門家であり、研究所やR&D部門の正確なニーズに対応しています。 当社の専門家が、お客様のプロジェクトにろう付けが適切な解決策であるかどうかを判断するお手伝いをいたします。今すぐお問い合わせいただき、お客様固有の用途要件についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 熱分解の温度とは?製品収率を制御するためのガイド

- ろう付けの適切な温度範囲は?強固な接合のための重要熱処理をマスターする

- 産業用高温電気炉は、バルブ鋼のエンジン条件をシミュレートするためにどのように動作しますか?

- 高真空は何に使われますか?粒子ビームと高度な実験機器に不可欠

- システムに加圧および減圧を適用する際に講じるべき予防措置は何ですか?安全で汚染のない運転を確保する

- 焼戻しプロセスの4つの段階とは?鋼の硬度と靭性の鍵をマスターする

- アーク炉の融点とは?金属溶解におけるその極限の熱を理解する

- 熱分解炉は、スーパーキャパシタ用の炭素材料にどのように影響しますか?バイオマスエネルギー貯蔵のマスター