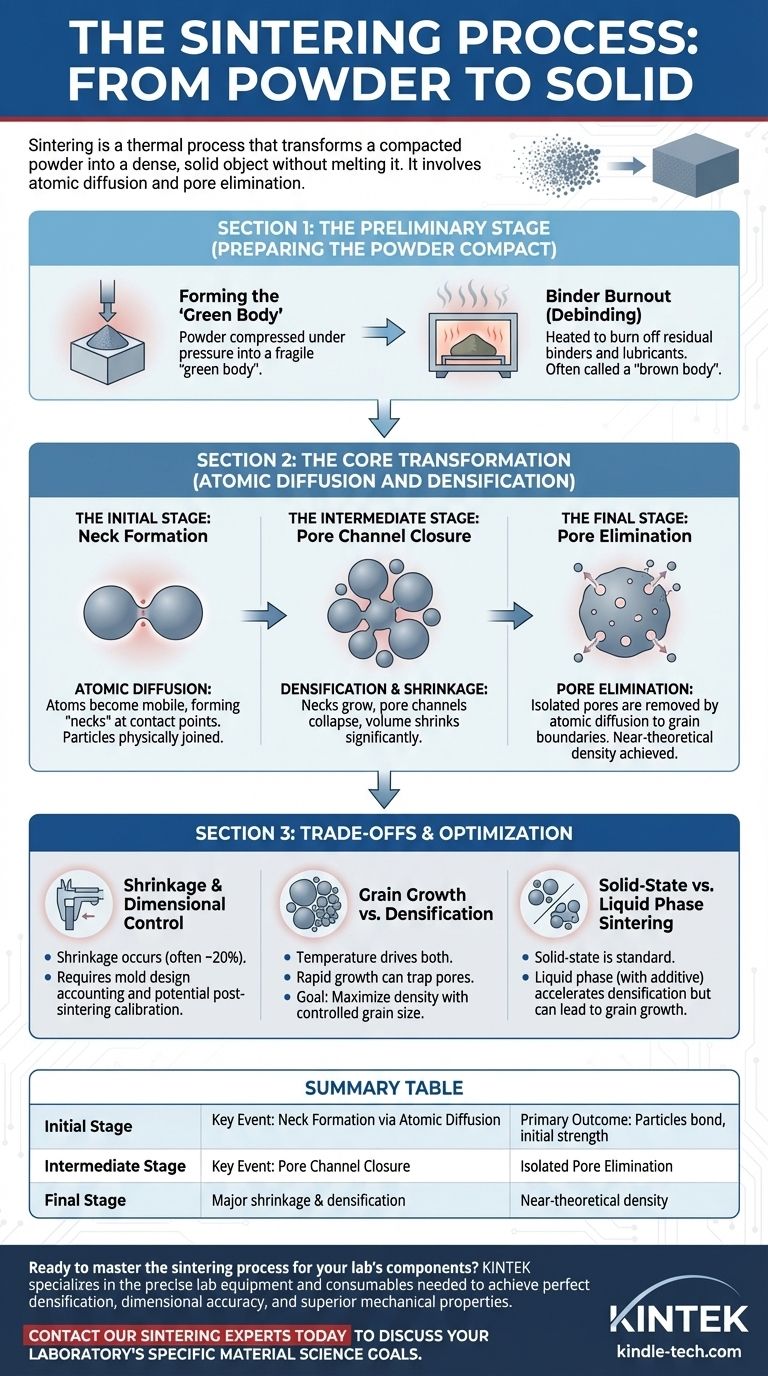

焼結とは、その核心において、粉末を溶融させることなく、緻密な固体に変換する熱プロセスです。このプロセスは、圧縮された「成形体(グリーンボディ)」を加熱して残留バインダーを焼き飛ばすことから始まり、その後、原子が粒子間で拡散し始める温度まで上昇させます。この原子の動きにより結合が形成され、粒子が互いに引き寄せられ、粒子間の空隙が排除され、部品全体が収縮して緻密化し、固体塊へと変化します。

焼結は、単純な溶融や融合と見なすべきではありません。これは、表面エネルギーによって駆動される原子輸送の複雑な多段階プロセスであり、脆弱な粉末成形体を堅牢なエンジニアリング部品に変換するために、体系的に多孔性を排除します。

予備段階:粉末成形体の準備

主要な変換が起こる前に、部品は圧縮と洗浄によって適切に準備されなければなりません。この初期段階が、成功する緻密化の舞台を設定します。

「成形体(グリーンボディ)」の形成

プロセスは、微細な金属またはセラミック粉末の集合体から始まります。この粉末は、金型内で高圧下で圧縮され、「成形体(グリーンボディ)」を形成します。これは、望ましい形状を持つものの、機械的強度が低く、多孔性が高い脆弱な部品です。

バインダー除去(脱脂)

成形体は、その後、制御された雰囲気の炉内でゆっくりと加熱されます。この比較的低温での初期加熱は、圧縮中に使用された有機バインダーや潤滑剤を焼き飛ばすことを目的としています。この段階後の部品は、しばしば「ブラウンボディ」と呼ばれます。

核心的な変換:原子拡散と緻密化

これは焼結プロセスの中心であり、緩い粉末構造が固体材料に変換される場所です。温度、時間、および材料が表面エネルギーを低減しようとする固有の欲求によって駆動される、重複する段階で発生します。

初期段階:ネック形成

温度がさらに上昇すると(ただし、材料の融点より低いまま)、重要な現象が始まります。個々の粉末粒子間の接触点にある原子が移動可能になり、境界を越えて拡散し始めます。これにより、粒子間に小さな橋渡し、または「ネック」が形成されます。これは拡散接合として知られるプロセスです。粒子はこれで物理的に結合されます。

中間段階:細孔チャネルの閉鎖

一定の温度で時間が経過すると、ネックは大きくなります。この原子の動きは、粒子の中心を互いに近づけ、細孔の体積を大幅に減少させます。相互に連結された細孔のネットワークは、より小さく、孤立した、より丸い空隙のシステムへと崩壊します。これは、緻密化と収縮の大部分が発生する段階です。

最終段階:細孔の除去

最終段階では、材料はすでにほとんど固体塊であり、孤立した球状の細孔を含んでいます。この段階の主要なメカニズムは、粒界に沿ってこれらの内部細孔の表面への原子のゆっくりとした拡散です。表面張力によって駆動されるこのプロセスは、残りの空隙を埋めるために質量を再分布させ、密度をさらに増加させます。

トレードオフと結果の理解

焼結は完璧なプロセスではなく、望ましい材料特性を達成するために管理しなければならない重要なトレードオフを伴います。

収縮と寸法管理

多孔性の排除は、空の空間の物理的な除去であり、部品が必然的に収縮することを意味します。この収縮は大きく、体積で約20%に達することもあります。この変化は、金型の初期設計で考慮に入れる必要があり、高精度部品の場合、焼結後の校正またはサイジング工程がしばしば必要となります。

粒成長と緻密化

温度は緻密化(良いこと)と粒成長(時には望ましくないこと)の両方を促進します。粒が速く成長しすぎると、粒自体の中に細孔を閉じ込めてしまい、それらを除去することが非常に困難になります。焼結における主要な課題は、最終的な粒径を制御しながら密度を最大化することです。これは、強度や靭性などの機械的特性に大きな影響を与えるためです。

固相焼結と液相焼結

上記で説明したプロセスは固相焼結です。もう一つの選択肢は永久液相焼結であり、これは焼結温度で少量の液体を生成する添加剤を使用します。この液相は、細孔に流れ込むことで緻密化を促進することができますが、注意深く制御しないと、より多くの粒成長や部品の歪みにつながる可能性もあります。

目標に応じた適切な選択

焼結プロセスを制御することで、部品の最終的な特性を調整することができます。あなたの主要な目的が、あなたの焦点を決定します。

- 最大の密度が主要な焦点である場合:焼結の最終段階を最適化し、高温、時間、雰囲気制御の適切な組み合わせを使用して、最後の微量の多孔性を排除する必要があります。

- 寸法精度が主要な焦点である場合:非常に均一な粉末と均一な成形体密度から始め、収縮を正確に予測し、焼結後の校正または機械加工を計画する必要があります。

- 機械的強度が主要な焦点である場合:緻密化プロセスと粒成長のバランスを慎重に取る必要があり、多くの場合、より低い温度でより長い時間を使用して、微細な粒状で完全に緻密な微細構造を達成します。

最終的に、焼結を習得することは、単純な粉末から固体部品を構築する原子レベルの変化を理解し、制御することです。

要約表:

| 焼結段階 | 主要な現象 | 主な結果 |

|---|---|---|

| 初期段階 | 原子拡散によるネック形成 | 粒子が結合し、部品が初期強度を得る |

| 中間段階 | 細孔チャネルの閉鎖 | 主要な収縮と緻密化が発生する |

| 最終段階 | 孤立した細孔の除去 | 部品が理論密度に近い密度を達成する |

あなたの研究室の部品の焼結プロセスを習得する準備はできていますか?

KINTEKは、焼結部品において完璧な緻密化、寸法精度、優れた機械的特性を達成するために必要な精密な実験装置と消耗品を専門としています。当社の専門知識により、バインダー除去から最終的な細孔除去まで、あらゆる段階を制御できます。

当社の焼結専門家にお問い合わせください。お客様の研究室の特定の材料科学目標をどのようにサポートできるかご相談ください。

ビジュアルガイド