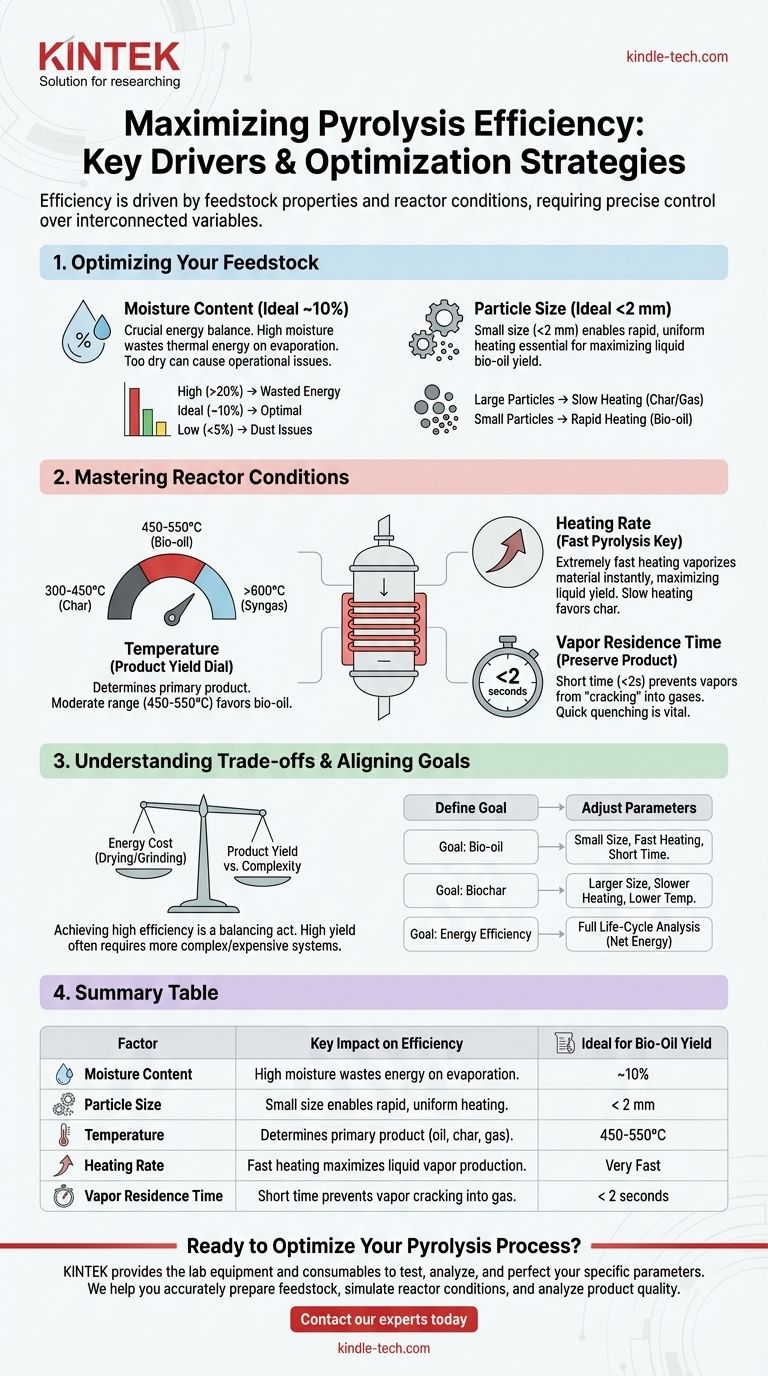

根本的に、熱分解プロセスの効率は、原料の物理的特性と反応炉内の正確な条件によって決まります。最も重要な要因は、原料の水分含有量と粒径であり、これらは目的の化学変換を引き起こすために熱がどれだけ効果的に伝達されるかに直接影響します。

成功する熱分解は、単一の魔法の設定によるものではありません。それは、原料の前処理と反応炉のダイナミクスという相互に関連する変数のシステムを注意深く制御し、バイオオイル、バイオ炭、またはガスのいずれであっても、化学反応を目的の生成物へと導くことです。

原料の最適化:効率化への第一歩

原料が反応炉に入る前に、その特性がプロセスの潜在的な効率の上限をすでに設定しています。適切な前処理は不可欠です。

水分含有量の重要な役割

ほとんどの熱分解システムにとって理想的な水分含有量は約10%です。これは重要なエネルギーバランスです。

水分が多すぎると、プロセスは水を蒸発させるためだけにかなりの熱エネルギーを費やす必要があります。このエネルギーは無駄になり、熱分解反応自体には寄与せず、システムの正味エネルギー効率を劇的に低下させます。

逆に、原料が過度に乾燥している場合、特に微粉末である場合、運転上の問題を引き起こす可能性があります。粉塵として蒸気流に乗って反応炉から運び出され、貴重な生成物に変換されない可能性があります。

粒径が反応速度を決定する理由

液体バイオオイルの収率を最大化することを目的とするプロセスでは、小さな粒径(通常2 mm未満)が必要です。これは熱伝達の物理学の問題です。

小さな粒子は非常に高い表面積対体積比を持っています。これにより、熱がほぼ瞬時に均一に粒子全体に浸透します。

この迅速かつ均一な加熱が、液体オイルの収率を最大化するための鍵となります。これにより、貴重な蒸気が望ましくない炭やガスに変換される遅い二次反応を防ぎます。

反応炉条件の習得:プロセスの核心

原料が最適化されたら、制御は反応炉自体に移ります。温度、加熱速度、および蒸気が高温ゾーンに滞留する時間は、最終的な製品構成を制御するための主要なレバーとなります。

温度:製品収率のダイヤル

温度は、どの生成物を得るかを決定する最も重要な変数です。

- 低温(300〜450°C): 低温での遅い熱分解は、固体バイオ炭の生成を促進します。

- 中温(450〜550°C): これは「高速熱分解」の典型的な範囲であり、バイオマスを液体バイオオイルに凝縮できる蒸気に分解するように最適化されています。

- 高温(>600°C): 非常に高い温度は、熱分解蒸気をより単純な非凝縮性分子に熱的に「分解(クラッキング)」させ、合成ガスの収率を最大化します。

加熱速度:「高速熱分解」の鍵

粒径に密接に関連する加熱速度は、原料が目標の熱分解温度に達する速さです。液体収率を最大化するには、極めて速い加熱速度が不可欠です。

ゆっくりとした加熱はバイオマスが「調理」されることを許し、構造を再編成してより多くの炭を生成する時間を与えます。急速な加熱は材料を瞬時に蒸発させ、高い液体オイル収率に必要な条件を作り出します。

蒸気滞留時間:製品の保護

これは、熱い熱分解蒸気が冷却・回収される前に反応炉内に留まる時間量を指します。バイオオイル収率を最大化するには、非常に短い蒸気滞留時間(通常2秒未満)が重要です。

蒸気が高温反応ゾーンに長く留まると、それらは分解(クラッキング)して永久ガスになり、最終的な液体収率が低下します。目標は、蒸気を迅速に取り出し、「急冷」して安定したバイオオイルに凝縮させることです。

トレードオフの理解

高い効率を達成することはバランスを取る行為であり、あるパラメータの最適化は他の部分でコストを伴うことがよくあります。

前処理のエネルギーコスト

原料の乾燥と粉砕にはエネルギーが必要です。真に効率的なプロセスは、この「寄生負荷」を考慮に入れる必要があります。バイオオイルの高収率を生み出すシステムでも、原料の前処理に莫大な電力や燃料を消費する場合、エネルギー的にプラスにならない可能性があります。

製品収率 対 プロセスの複雑さ

高いオイル収率に必要な急速な加熱速度と短い蒸気滞留時間を達成するには、流動床反応炉のような、より複雑で高価な反応炉設計が必要になることがよくあります。より多くの炭を生成する遅い熱分解システムは、構築と操作がよりシンプルで安価であることがよくあります。

目標とプロセスを一致させる

「効率」の定義は、目的の製品に完全に依存します。これらの原則を意思決定の指針としてください。

- バイオオイル収率の最大化が主な焦点の場合: 非常に小さな粒径、約500°Cまでの急速な加熱、および蒸気を迅速に急冷するための短い蒸気滞留時間を優先します。

- 高品質のバイオ炭の生産が主な焦点の場合: よりゆっくりとした加熱速度、わずかに大きな原料、および炭への完全だが段階的な変換を確実にするためのより低い最高温度を使用します。

- 全体的なエネルギー効率が主な焦点の場合: 原料の乾燥と粉砕に使用されたエネルギーを最終的なエネルギー製品の出力から差し引く、完全なライフサイクル分析を行う必要があります。

これらの相互に関連する変数を体系的に制御することにより、目的の成果を効率的に生成するように熱分解反応を導くことができます。

要約表:

| 要因 | 効率への主な影響 | バイオオイル収率に最適 |

|---|---|---|

| 水分含有量 | 高水分は蒸発のためにエネルギーを浪費する。 | 約10% |

| 粒径 | 小さいサイズは迅速で均一な加熱を可能にする。 | < 2 mm |

| 温度 | 主要な製品(オイル、炭、ガス)を決定する。 | 450-550°C |

| 加熱速度 | 速い加熱は液体蒸気の生成を最大化する。 | 非常に速い |

| 蒸気滞留時間 | 短い時間は蒸気がクラッキングしてガスになるのを防ぐ。 | < 2秒 |

熱分解プロセスの最適化の準備はできましたか?

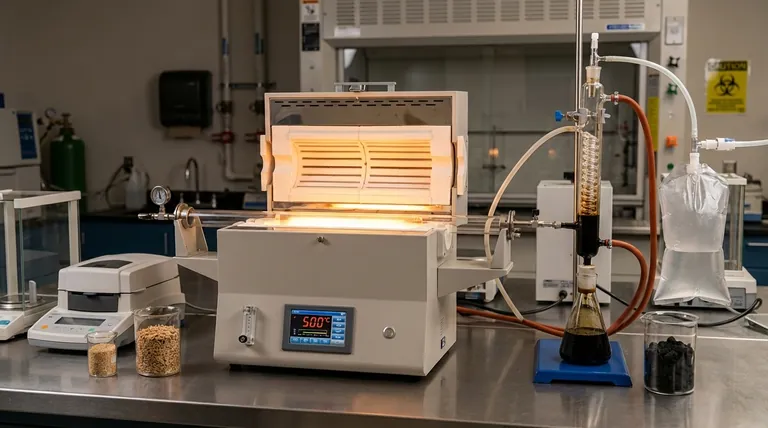

バイオオイルの最大化、高品質のバイオ炭の生産、または全体的なエネルギー効率の達成が目標であれ、原料と反応炉条件の正確な制御は不可欠です。KINTEKは、熱分解パラメータをテスト、分析、完成させるために必要な実験装置と消耗品を提供することを専門としています。

KINTEKがお手伝いすること:

- 原料の正確な調製と特性評価。

- 重要な反応炉条件のシミュレーションと制御。

- 製品収率と品質の精密な分析。

プロセスの効率を偶然に任せないでください。 当社の専門家に今すぐ連絡して、KINTEKのソリューションがお客様固有の熱分解目標の達成にどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用高圧管状炉