CVDとは、その核心において化学気相成長(Chemical Vapor Deposition)の略です。これは、気体状態の揮発性化学前駆体が、加熱された物体(基板と呼ばれる)の表面で反応または分解し、固体で高性能な薄膜を形成する高度に制御されたプロセスです。この方法により、表面に化学的に結合したコーティングが作成され、並外れた耐久性が得られます。

化学気相成長は、表面を塗装するのとは異なり、新しい機能的な皮膚を物体に直接「成長させる」ようなものです。真空チャンバー内で反応性ガスと強烈な熱を使用することで、非常に純粋で硬いコーティングが作成され、それがアイテム自体と一体化します。

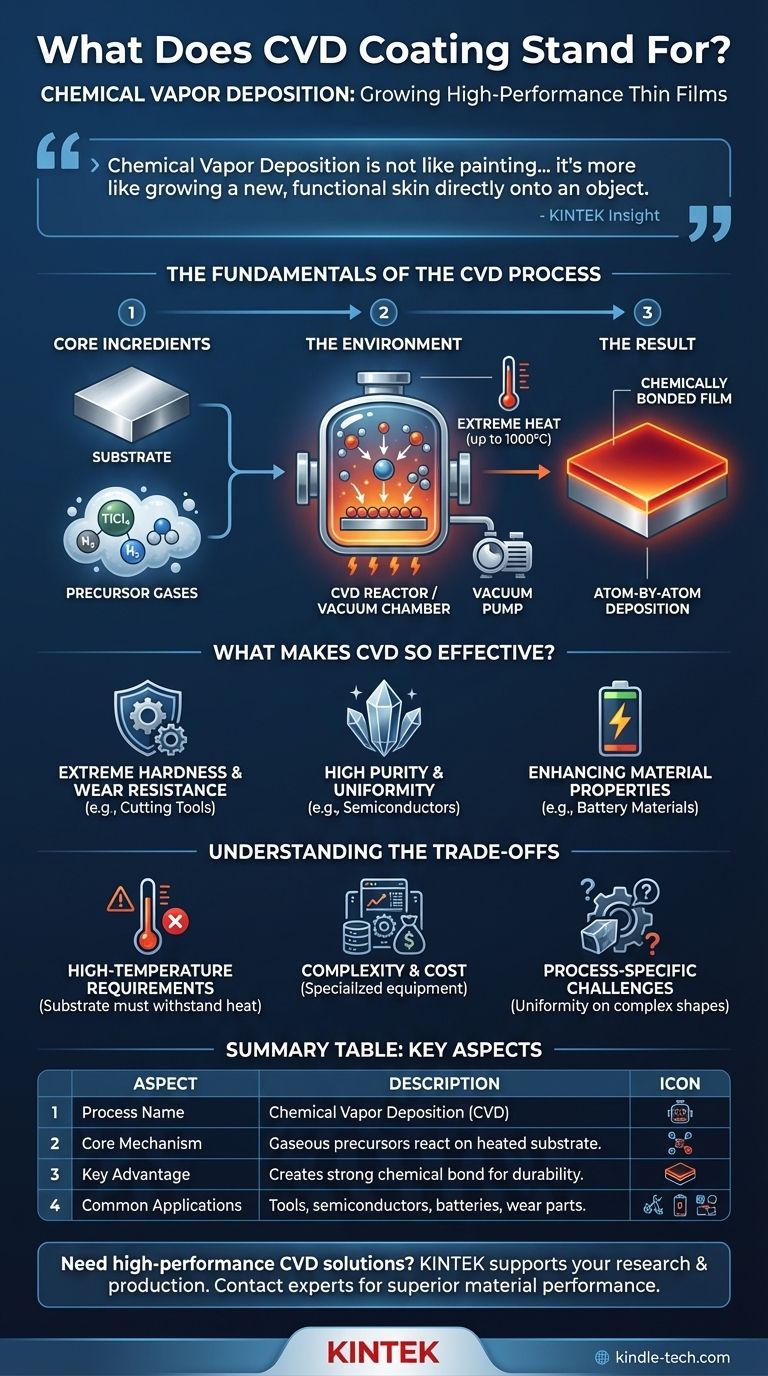

CVDプロセスの基本

CVDを理解するには、その本質的な構成要素、すなわち材料、環境、そして最終的な反応に分解して考えることが役立ちます。これは、微視的なレベルで実行される製造プロセスです。

主要な材料:基板と前駆体

CVDプロセスは2つの主要な構成要素から始まります。1つ目は、コーティングされる物体または材料である基板です。

2つ目は、一連の前駆体ガスです。これらは、最終的なコーティングに必要な元素を含む揮発性化合物です。例えば、窒化チタン(TiN)コーティングを作成するには、四塩化チタン(TiCl₄)、窒素(N₂)、水素(H₂)のようなガスがチャンバーに導入されます。

環境:極度の熱と真空

プロセス全体は、通常真空下にある密閉されたCVD反応炉またはチャンバー内で行われます。真空は、汚染を引き起こす可能性のある不要なガスを除去することで、コーティングの純度を確保するために不可欠です。

その後、基板は非常に高い温度、しばしば1000°C(1832°F)まで加熱されます。この強烈な熱は、化学反応を引き起こすために必要なエネルギーを提供します。

結果:化学的に結合した膜

前駆体ガスが熱い基板に接触すると、その表面で反応または分解します。この化学反応により、原子ごとに薄く固体の膜が堆積し、緻密で均一な層が形成されます。

重要なのは、この新しい層が基板と化学的に結合していることです。単に表面に乗っているだけでなく、表面の恒久的で一体的な部分となっており、これがその驚くべき耐久性の源となっています。

CVDコーティングがこれほど効果的な理由

CVDプロセスの特定の条件は、結果として得られるコーティングにユニークで価値のある特性を与えます。これらの特性により、航空宇宙からエレクトロニクスまで、要求の厳しい産業において不可欠なものとなっています。

極度の硬度と耐摩耗性

窒化チタン(TiN)や炭化チタン(TiC)などの多くのCVDコーティングは、非常に硬く、摩耗に強いです。これにより、切削工具、ドリル、および激しい摩擦にさらされるその他の産業部品の寿命を延ばすのに理想的です。

高純度と均一性

真空中で行われる気相プロセスであるため、CVDは極めて高純度のコーティングを生成できます。この堆積方法は、基板表面全体に非常に均一で制御された厚さを可能にし、半導体や光学部品の用途で重要です。

材料特性の向上

CVDは、硬い表面を作成するだけではありません。材料の基本的な特性を向上させるための多目的なツールです。例えば、LiFePO₄のようなバッテリー材料に薄い炭素コーティングを施すことで、その電力密度とサイクル寿命を劇的に改善できます。

トレードオフの理解

強力である一方で、CVDは万能な解決策ではありません。その要求の厳しい性質は、考慮すべき特定の制限とトレードオフを生み出します。

高温要件

CVDの主な制限は、関与する極度の熱です。基板材料は、溶融、反り、またはその本質的な特性を失うことなく、高い反応温度に耐えることができなければなりません。これにより、CVDは多くのプラスチック、低融点金属、および熱に敏感な部品には不向きです。

複雑さとコスト

CVDには、真空チャンバー、精密なガス供給システム、高出力加熱要素などの特殊な装置が必要です。揮発性で時には危険な前駆体ガスを安全に処理する必要があるため、運用上の複雑さとコストが増加し、より単純なコーティング方法よりも高価なプロセスとなります。

プロセス固有の課題

気相反応の性質上、内部チャネルや隠れた表面を持つ非常に複雑な形状に完全に均一なコーティングを施すことは困難な場合があります。プロセスは、各特定の部品形状に合わせて慎重に調整する必要があります。

目標に合った適切な選択をする

コーティングプロセスの選択は、性能要件とコーティングされる部品の性質に完全に依存します。CVDは、高価値のアプリケーション向けの特殊なツールです。

- 最大の硬度と耐摩耗性が主な焦点である場合:CVDは、金属切削工具や工業用金型など、高温に耐えられる部品の業界標準です。

- 高純度で機能的な膜の作成が主な焦点である場合:CVDは、半導体製造や、バッテリーや太陽電池などの高度なエネルギーアプリケーションに不可欠です。

- 絶対的な密着性と統合が主な焦点である場合:CVDによって形成される化学結合は、ほとんどの機械的コーティング方法よりも優れており、剥離が許されない場合に理想的です。

最終的に、化学気相成長は、バルク状態では達成できない特性を持つ材料を設計するための基盤となる技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス名 | 化学気相成長(CVD) |

| コアメカニズム | 加熱された基板上で気体前駆体が反応し、固体膜を形成します。 |

| 主な利点 | 基板との強力な化学結合を形成し、並外れた耐久性を実現します。 |

| 一般的な用途 | 切削工具、半導体、バッテリー、耐摩耗性部品。 |

研究室の機器や部品に高性能なコーティングソリューションが必要ですか? CVDプロセスは、研究や生産が要求する極度の硬度、純度、密着性を提供できます。KINTEKは、お客様のコーティングおよび材料科学のニーズをサポートするために、高度な研究室機器と消耗品を提供することに特化しています。今すぐ当社の専門家にお問い合わせください。優れた材料性能を実現する方法についてご相談いただけます。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボ用CVDホウ素ドープダイヤモンド材料

- ラミネート・加熱用真空熱プレス機