本質的に、スパッタリングは原子スケールでの物理的な「サンドブラスト」です。これは、ターゲットとして知られるソース材料が、高エネルギーイオンによって衝突される真空蒸着技術です。この衝突は、ターゲットから原子を物理的に叩き出すのに十分な力を持ち、叩き出された原子は真空を通過して別の物体に堆積し、非常に薄く均一なコーティングを形成します。

スパッタリングは化学反応ではなく、運動量伝達の物理プロセスです。真空中で高エネルギーイオンを使用してソース材料から原子を機械的に放出することにより、基板上に高品質な薄膜を作成するための高度に制御された汎用性の高い方法を提供します。

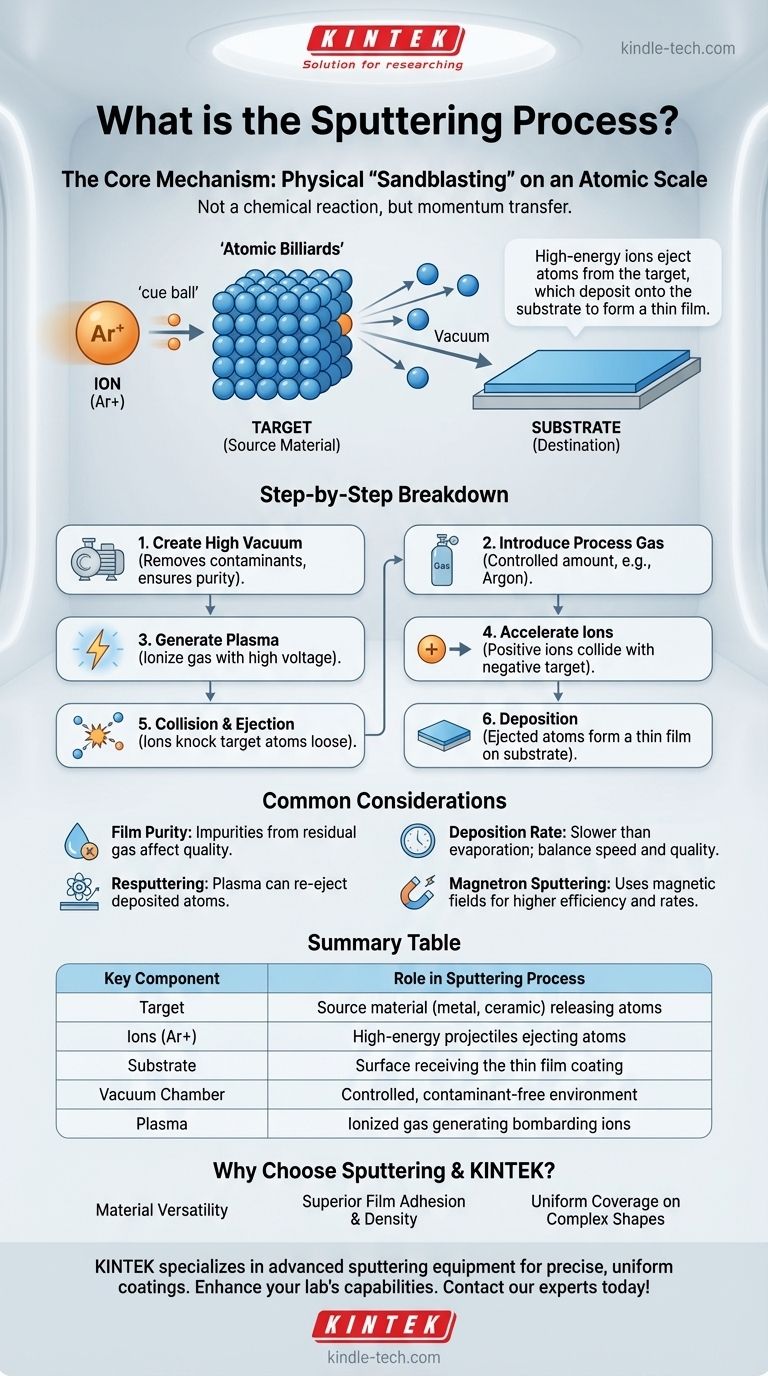

基本原理:原子ビリヤード

スパッタリングを真に理解するには、原子レベルでプレイされるビリヤードのゲームを視覚化するのが最善です。このプロセスは、粒子間の純粋な運動量とエネルギー伝達に依存します。

ターゲット:ソース材料

ターゲットは、薄膜として堆積させたい材料の固体片です。これは、チタンのような純粋な金属、合金、またはセラミック化合物である可能性があります。この類推では、これはバラバラにしたいビリヤードボールのラックです。

イオン:「手玉」

正に帯電したイオンは、通常、アルゴンのような不活性ガスから得られ、これが飛翔体となります。それらは高エネルギーで加速され、ターゲットに向けられます。これらはプロセスの「手玉」であり、反応を引き起こすために必要な運動エネルギーを持っています。

基板:目的地

基板は、コーティングしようとする物体またはコンポーネントです。ターゲットから放出された原子を捕捉するように戦略的に配置されます。基板は、最終的に薄膜が形成される場所です。

スパッタリングの仕組み:ステップバイステップの内訳

プロセス全体は密閉されたチャンバー内で行われ、結果として得られる膜の純度と品質を確保するために正確なシーケンスに従います。

ステップ1:真空の作成

まず、成膜チャンバーは非常に低い圧力まで排気され、高真空が作成されます。これは、空気、水分、およびプロセスを妨害したり、膜に閉じ込められたりする可能性のあるその他の汚染物質を除去するために不可欠です。

ステップ2:プロセスガスの導入

少量で制御された高純度の不活性ガス(最も一般的にはアルゴン)がチャンバーに導入されます。圧力は非常に低いままですが、プロセスを促進するのに十分なアルゴン原子が存在します。

ステップ3:プラズマの生成

チャンバー全体に高電圧が印加され、強い電場が生成されます。この電場はアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。このプラズマは、正のアルゴンイオン(Ar+)と自由電子の混合物です。

ステップ4:イオンの加速

ターゲット材料には強い負の電荷が与えられ、それが陰極となります。プラズマ中の正に帯電したアルゴンイオンは、自然に強力にこの負に帯電したターゲットに向かって加速されます。

ステップ5:衝突と放出

高速のアルゴンイオンがターゲットの表面に衝突します。この衝撃はかなりの運動エネルギーを伝達し、ターゲット材料から原子を物理的に剥ぎ取ったり、「スパッタリング」したりします。放出されたこれらの原子は中性であり、衝突点から直線的に移動します。

ステップ6:基板への堆積

放出されたターゲット原子は真空チャンバーを横切り、より冷たい基板に着地します。それらが層ごとに蓄積するにつれて、高密度で均一かつ非常に密着性の高い薄膜を形成します。

一般的な落とし穴と考慮事項

強力である一方で、スパッタリングプロセスには、最適な結果を得るために注意深い管理が必要な特性と潜在的な問題があります。

膜の純度が最重要

初期真空の品質とプロセスガスの純度は、最終的な膜に直接影響します。酸素や水蒸気などの残留ガスは、堆積する材料と反応し、意図しない化合物やコーティング中の不純物を生成する可能性があります。

成膜速度の理解

スパッタリングは、一般的に熱蒸着と比較して遅い成膜プロセスです。速度は、イオンのエネルギー、ターゲット材料の種類、およびチャンバー圧力に依存します。速度を最適化すると、膜の品質が損なわれる場合があります。

再スパッタリングの概念

再スパッタリングは、プラズマ中の高エネルギー粒子が基板自体に衝突し、すでに堆積した原子を叩き出すときに発生する可能性があります。これは、適切に制御しないと、膜の成長速度と最終的な構造に影響を与える可能性があります。

磁場の使用

多くの最新システムでは、マグネトロンスパッタリングを使用しています。ターゲットの背後に磁場を配置して、プラズマからの高エネルギー自由電子をターゲットの表面近くに閉じ込めます。これにより、アルゴンガスのイオン化効率が劇的に向上し、プロセスを低圧で実行し、より高い成膜速度を達成できます。

目標に合った適切な選択をする

スパッタリングのメカニズムを理解することで、それが特定のアプリケーションに適したプロセスであるかどうかを判断できます。

- 材料の汎用性が主な焦点である場合:スパッタリングは理想的です。純粋な金属、複雑な合金、さらには他の方法では処理が難しい絶縁性セラミックなど、非常に幅広い材料を堆積できます。

- 膜の密着性と密度が主な焦点である場合:スパッタされた原子の高い運動エネルギーにより、他の多くの技術と比較して、基板への優れた密着性を備えた非常に高密度の膜が得られます。

- 複雑な形状のコーティングが主な焦点である場合:スパッタされた原子は、ガスの散乱により多くの角度から基板に到達するため、複雑で平坦でない表面全体に優れた均一なカバレッジを提供します。

物理的な運動量伝達というその核となるメカニズムを理解することで、スパッタリングを活用して、高度なアプリケーション向けに正確に調整された特性を持つ表面を設計できます。

要約表:

| 主要コンポーネント | スパッタリングプロセスにおける役割 |

|---|---|

| ターゲット | 原子を放出するために衝突されるソース材料(金属、セラミック) |

| イオン (Ar+) | ターゲットから原子を物理的に放出する高エネルギー飛翔体 |

| 基板 | 薄膜が形成されるコーティングを受ける表面 |

| 真空チャンバー | 純粋な堆積のための汚染物質のない制御された環境 |

| プラズマ | 衝突に必要なイオンを生成するイオン化ガス |

研究や生産のために高品質な薄膜が必要ですか? KINTEKは、精密で均一なコーティングを必要とする研究室向けに、高度なスパッタリング装置と消耗品を専門としています。当社のソリューションは、優れた膜密着性、材料の汎用性、および複雑なアプリケーション向けの一貫した結果を提供します。今すぐ専門家にご連絡ください。当社のスパッタリングシステムがお客様の研究室の能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート