射出成形機は、その核心においてプラスチック製品を製造します。これらの機械は現代の製造業の主力であり、溶融したプラスチックを精密に加工された金型に射出することで、私たちが毎日使用する非常に多様なプラスチック部品を作り出す役割を担っています。おそらく、あなたは今、このプロセスで作られたいくつかのアイテムの近くにいるでしょう。

射出成形機の真の目的は、単にプラスチック部品を作るだけでなく、並外れた速度、精度、一貫性をもってそれらを大量生産することです。これは、初期投資が行われれば、非常に低い単位コストで複雑なプラスチック部品を作成するための決定的な技術です。

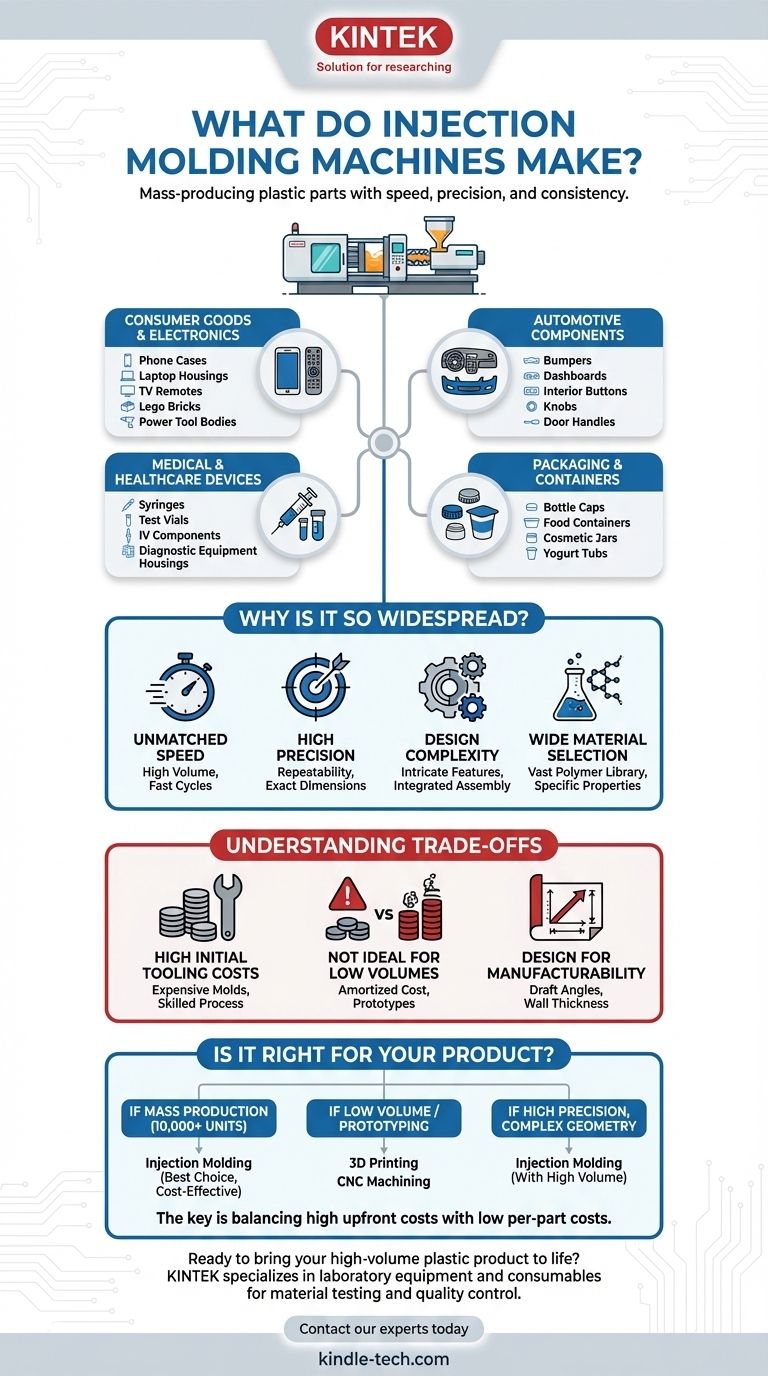

射出成形部品の普及

製品の範囲は驚くほど広いです。もしプラスチック製品が大量生産され、複雑な形状をしている場合、それはほぼ間違いなく射出成形されたものです。これらのアイテムをいくつかの主要なカテゴリに分類できます。

消費財と電子機器

これらは、美的感覚と精密なフィット感が重要なアイテムです。私たちの携帯電話、ラップトップ、テレビのリモコンのケースがその典型的な例です。

その他の一般的なアイテムには、レゴブロック、コンピューターのキーボードのキー、電動工具のハウジング、コーヒーメーカーや掃除機などの家電製品の内部部品などがあります。

自動車部品

自動車産業は、耐久性があり軽量で複雑な部品を大量に生産できる射出成形の能力に大きく依存しています。

これには、バンパーやダッシュボードのような大きなアイテムだけでなく、ボタン、ノブ、ドアハンドル、内装トリム部品のような小さな内装部品も含まれます。

医療およびヘルスケア機器

医療分野では、精度と無菌性が最も重要です。射出成形は、何百万もの同一で信頼性の高い部品を生産するために必要な再現性を提供します。

注射器、試験管、IVコンポーネント、医療診断機器のハウジングはすべて、この無菌で高度に管理されたプロセスを通じて製造されます。

包装および容器

アイテムあたりのコストと生産速度が主な推進要因である場合、射出成形は優れています。これにより、使い捨てまたは大量生産の包装に最適です。

ボトルキャップ、食品容器、化粧品ジャー、ヨーグルトやバターなどの薄肉容器を考えてみてください。

なぜ射出成形はこれほど普及しているのか?

射出成形の優位性は、他の製造プロセスでは匹敵しにくい4つの主要な利点の独自の組み合わせに起因します。

大量生産における比類のない速度

機械がセットアップされると、完成部品を製造するサイクルタイムはわずか数秒です。これにより、単一の金型から数百、数千、あるいは数百万個の部品を生産することができます。

高い精度と再現性

硬化鋼製の金型は、最終部品の完璧なネガとして機能します。これにより、最初の部品から100万番目の部品まで、製造されるすべての部品が寸法、仕上げ、機能において実質的に同一であることが保証されます。

設計の複雑さと詳細

このプロセスにより、非常に複雑な形状を部品に直接成形することができます。これには、補強リブ、組み立て用のねじボス、スナップフィットクリップなどの複雑な機能が含まれ、後の組み立て工程が不要になります。

幅広い材料選択

射出成形では、膨大な種類の熱可塑性ポリマーを使用できます。これにより、エンジニアは、柔軟性、高強度、耐熱性、光学的な透明度など、必要な特性を正確に備えた材料を選択できます。

トレードオフを理解する

その利点にもかかわらず、射出成形はすべてのプロジェクトに適したソリューションではありません。このプロセスには、考慮すべき根本的なトレードオフがあります。

高い初期金型コスト

最大の参入障壁は、金型、つまり「ツール」のコストです。高精度な硬化鋼製金型を機械加工することは、高度な技術を要し、数千ドルから数十万ドルにも及ぶ高価なプロセスです。

少量生産には不向き

初期の金型コストが高いため、射出成形は試作品や少量生産には経済的に採算が合いません。金型コストは、非常に多くの部品に償却されて初めて、低い単位あたりの価格を達成できます。

製造容易性を考慮した設計

部品は、金型からうまく成形され、取り出されるように慎重に設計する必要があります。これには、均一な肉厚の維持、「抜き勾配」を追加して部品を取り出しやすくすること、金型を複雑にする可能性のあるアンダーカットなどの機能の管理といった考慮事項が含まれます。

射出成形はあなたの製品に適していますか?

適切な製造プロセスを選択するかどうかは、プロジェクトの目標、特に生産量、予算、設計の複雑さに完全に依存します。

- 大量生産(10,000個以上)が主な焦点の場合:射出成形は、部品を生産するための最も費用対効果が高く効率的な方法であることはほぼ間違いありません。

- 試作品または少量生産(1~1,000個)が主な焦点の場合:3Dプリンティング(初期段階の試作品用)やCNC加工、ウレタン鋳造(より忠実度の高い少量部品用)などの代替手段を検討する必要があります。

- 複雑な形状で高精度が主な焦点の場合:射出成形は最高の選択肢ですが、それは初期の金型への多大な投資を正当化するのに十分な生産量がある場合に限られます。

最終的に、高い初期金型コストと非常に低い部品単価の関係を理解することが、射出成形の力を活用するための鍵となります。

要約表:

| カテゴリ | 製造される製品の例 |

|---|---|

| 消費財&電子機器 | 携帯電話ケース、ラップトップハウジング、テレビのリモコン、レゴブロック、電動工具の本体 |

| 自動車部品 | バンパー、ダッシュボード、内装ボタン、ノブ、ドアハンドル |

| 医療&ヘルスケア機器 | 注射器、試験管、IVコンポーネント、診断機器のハウジング |

| 包装&容器 | ボトルキャップ、食品容器、化粧品ジャー、ヨーグルト容器 |

大量生産されるプラスチック製品を現実のものにしませんか?射出成形の精度と効率は成功の鍵です。KINTEKでは、ポリマー加工における材料試験と品質管理に必要な実験装置と消耗品の提供を専門としています。新しい材料を開発している場合でも、生産が厳格な基準を満たしていることを確認している場合でも、当社のソリューションは製造ライフサイクル全体をサポートします。

今すぐ専門家にお問い合わせください KINTEKがお客様のラボをイノベーションのためにどのように装備し、次回の射出成形プロジェクトの品質を保証できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機