実際には、PVDは従来の液体的な意味での「化学物質」を使用しません。代わりに、このプロセスは高真空環境で固体材料を蒸発させ、表面に薄膜を堆積させます。使用される主要な材料は、チタンや金のような純粋な金属、金属合金、グラファイトのようなセラミックであり、これらが窒素のような特定の反応性ガスと組み合わされて最終的なコーティングを形成します。

PVDの核心原理は化学的混合ではなく、原子工学です。このプロセスは、蒸発させた固体のターゲット材料(金属など)と、慎重に選択された反応性ガスを真空内で組み合わせ、部品の表面に直接新しい高性能材料を作成します。

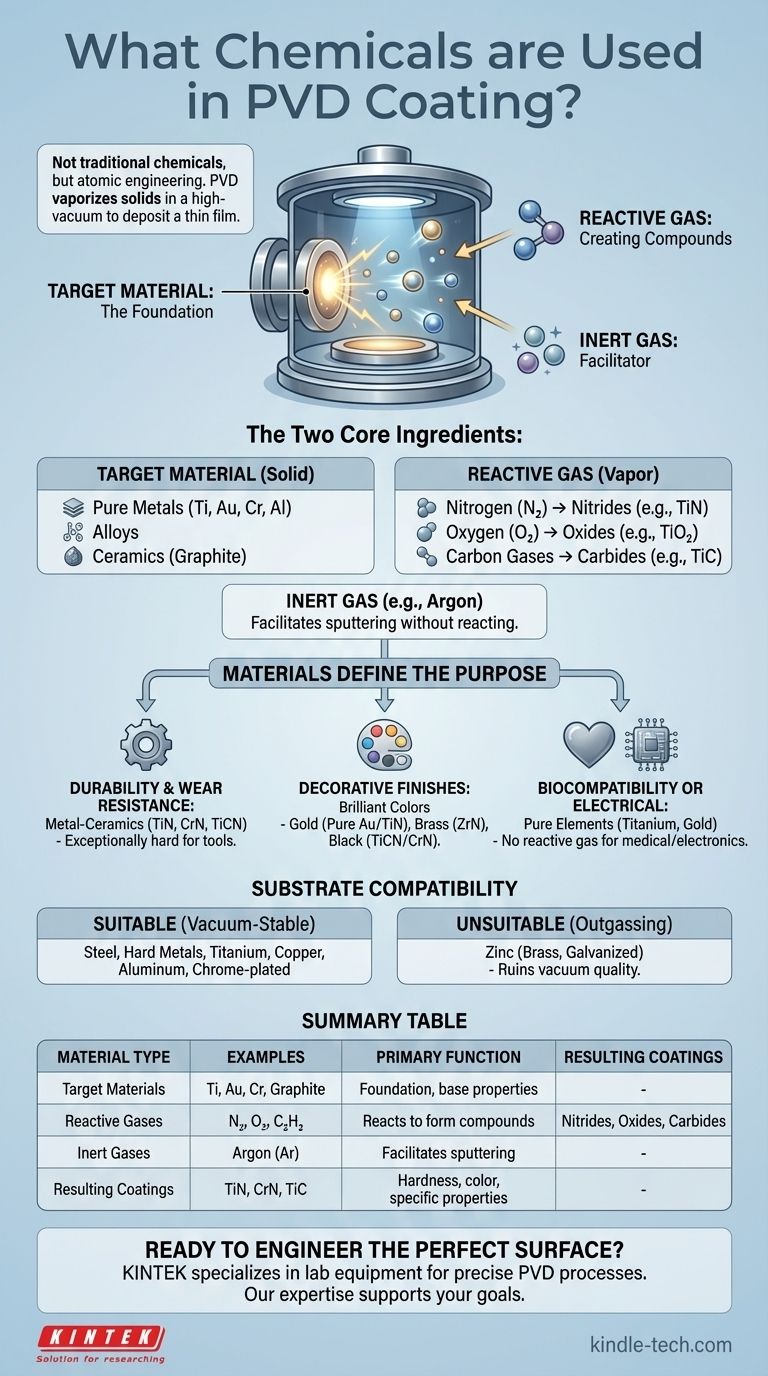

PVDコーティングの2つの主要な「成分」

PVDコーティングが何でできているかを理解するには、プロセス中に結合する2つの別々の要素、つまり固体源材料と反応性ガスについて考える必要があります。

ターゲット材料:コーティングの基盤

プロセスは、ターゲットとして知られる、目的の基材の固体のブロックまたはパックから始まります。このターゲットは、高エネルギー源(電子ビームやイオン衝撃など)によって蒸発させられます。

ターゲット材料の選択が、最終的なコーティングの基本的な特性を決定します。一般的な例としては、以下が挙げられます。

- 純粋な金属:チタン(Ti)、ジルコニウム(Zr)、クロム(Cr)、アルミニウム(Al)、銅(Cu)、金(Au)。

- 合金:特定の特性を達成するために、さまざまな金属合金をターゲットとして使用できます。

- 非金属/セラミック:グラファイト(炭素)のような材料も使用できます。

反応性ガス:高度な化合物の作成

これは、最も機能的なPVDコーティングを作成するための鍵です。ターゲットが蒸発している間、正確な量の反応性ガスが真空チャンバーに導入されることがよくあります。

蒸発した金属原子は、このガスと反応して、基板の表面に全く新しい化合物を形成します。これにより、強くて耐久性のあるセラミックコーティングが作られます。一般的な反応性ガスには、以下が含まれます。

- 窒素(N₂):金属と反応して窒化物(例:窒化チタン、TiN)を形成します。

- 酸素(O₂):金属と反応して酸化物(例:酸化チタン、TiO₂)を形成します。

- 炭素系ガス(例:アセチレン):金属と反応して炭化物(例:炭化チタン、TiC)を形成します。

例えば、純粋なチタンターゲットを窒素ガスを導入しながら衝撃すると、非常に硬く、金色の窒化チタン(TiN)コーティングが作成されます。これはプロセスの開始時には存在しない材料です。

不活性ガス:目に見えない促進剤

多くのPVD方式では、アルゴン(Ar)のような不活性ガスも使用されます。これは最終的なコーティングの一部にはなりません。代わりに、そのイオンが加速されてターゲットに衝突し、スパッタリングとして知られるプロセスで原子を物理的に叩き出します。

材料がコーティングの目的をどのように定義するか

ターゲット材料と反応性ガスの特定の組み合わせは、望ましい結果を達成するために選択されます。

耐久性と耐摩耗性のため

最も硬く、最も耐久性のあるPVDコーティングは、通常金属セラミックです。これらは、金属蒸気とガスを反応させることによって形成されます。窒化チタン(TiN)、窒化クロム(CrN)、炭窒化チタン(TiCN)のようなコーティングは非常に硬く、切削工具や工業部品に使用されます。

装飾的および美的仕上げのため

PVDは、鮮やかで耐久性のある色を作成するために広く使用されています。色は、表面に堆積する最終的な化合物によって決まります。

- 金:純粋な金ターゲットは、真の金仕上げを生成します。

- 金色:窒化チタン(TiN)は、金とほぼ同じ仕上げを生成します。

- 真鍮/ジルコニウム金:窒化ジルコニウム(ZrN)は、明るい真鍮色の仕上げを生成します。

- 黒/灰色:炭窒化チタン(TiCN)または窒化クロム(CrN)は、さまざまな灰色、アンスラサイト、黒色の仕上げを作成できます。

生体適合性または電気機能のため

医療用インプラントや高感度電子機器のような用途では、純粋で未反応の金属がしばしば望まれます。これらの場合、反応性ガスを導入せずにチタンまたは金ターゲットを蒸発させ、純粋な元素の薄膜を堆積させます。

トレードオフの理解:基板の適合性

PVDプロセス自体が、コーティングできる材料に制限を設けています。高真空環境が主な要因です。

コーティングできる材料

PVDは、真空下で安定しており、プロセスの適度な熱に耐えられる材料に非常に効果的です。これには、ほぼすべての種類の鋼、硬質金属、およびチタン、銅、アルミニウムのような非鉄金属が含まれます。すでにクロムまたはニッケルメッキされている品目も優れた候補です。

不適切な材料

一部の材料は、圧力が低下するとガスを放出(アウトガス)するため、「真空に不向き」と見なされます。この汚染は真空を破壊し、高品質のコーティングの形成を妨げます。

最も一般的な例は、亜鉛を含む材料、例えば真鍮(最初に別のコーティングで密閉されていない限り)や、あらゆる亜鉛メッキ部品です。

目標に合った適切な選択をする

PVDにおける「化学的」な選択は、最終的な表面の望ましい性能に基づいた戦略的な決定です。

- 極端な硬度と耐摩耗性が主な焦点である場合:最適な選択は、TiN、CrN、TiCNなどの窒化物または炭窒化物コーティングです。

- 特定の装飾色が主な焦点である場合:金色のTiN、真鍮色のZrN、または真の金仕上げのための純金など、最終的な化合物に基づいて選択します。

- 生体適合性または化学的不活性が主な焦点である場合:蒸発させたチタンや金のような純粋な元素コーティングが正しい選択です。

最終的に、PVDの材料は、高性能な表面を原子レベルで構築するために設計された、元素とガスのツールキットです。

要約表:

| 材料の種類 | 例 | 主な機能 |

|---|---|---|

| ターゲット材料 | チタン(Ti)、金(Au)、クロム(Cr)、グラファイト | コーティングの基盤。基本特性を決定 |

| 反応性ガス | 窒素(N₂)、酸素(O₂)、アセチレン(C₂H₂) | 蒸発した金属と反応して窒化物、酸化物、または炭化物を形成 |

| 不活性ガス | アルゴン(Ar) | 反応せずにスパッタリングプロセスを促進 |

| 結果として得られるコーティング | 窒化チタン(TiN)、窒化クロム(CrN)、炭化チタン(TiC) | 硬度、耐摩耗性、色、および特定の機能特性を提供 |

あなたの用途に最適な表面を設計する準備はできていますか?

適切なPVDコーティング材料を選択することは、製品が要求する性能、耐久性、および美観を達成するために不可欠です。切削工具に極端な耐摩耗性が必要な場合でも、消費者向け製品に鮮やかな装飾仕上げが必要な場合でも、医療機器に生体適合性のある層が必要な場合でも、ターゲット材料とガスの戦略的な組み合わせによってそれが可能になります。

KINTEKは、精密なPVDプロセスを可能にする実験装置と消耗品を提供することに特化しています。当社の専門知識は、これらの高度なコーティングの開発と適用において、研究室とメーカーをサポートします。お客様の特定の表面工学目標を達成するための適切な材料と機器の選択をお手伝いさせてください。

今すぐ当社の専門家にお問い合わせください お客様のプロジェクト要件について話し合い、KINTEKのソリューションがお客様のPVDコーティング能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- 植物用薬草粉末滅菌機 ラボオートクレーブ