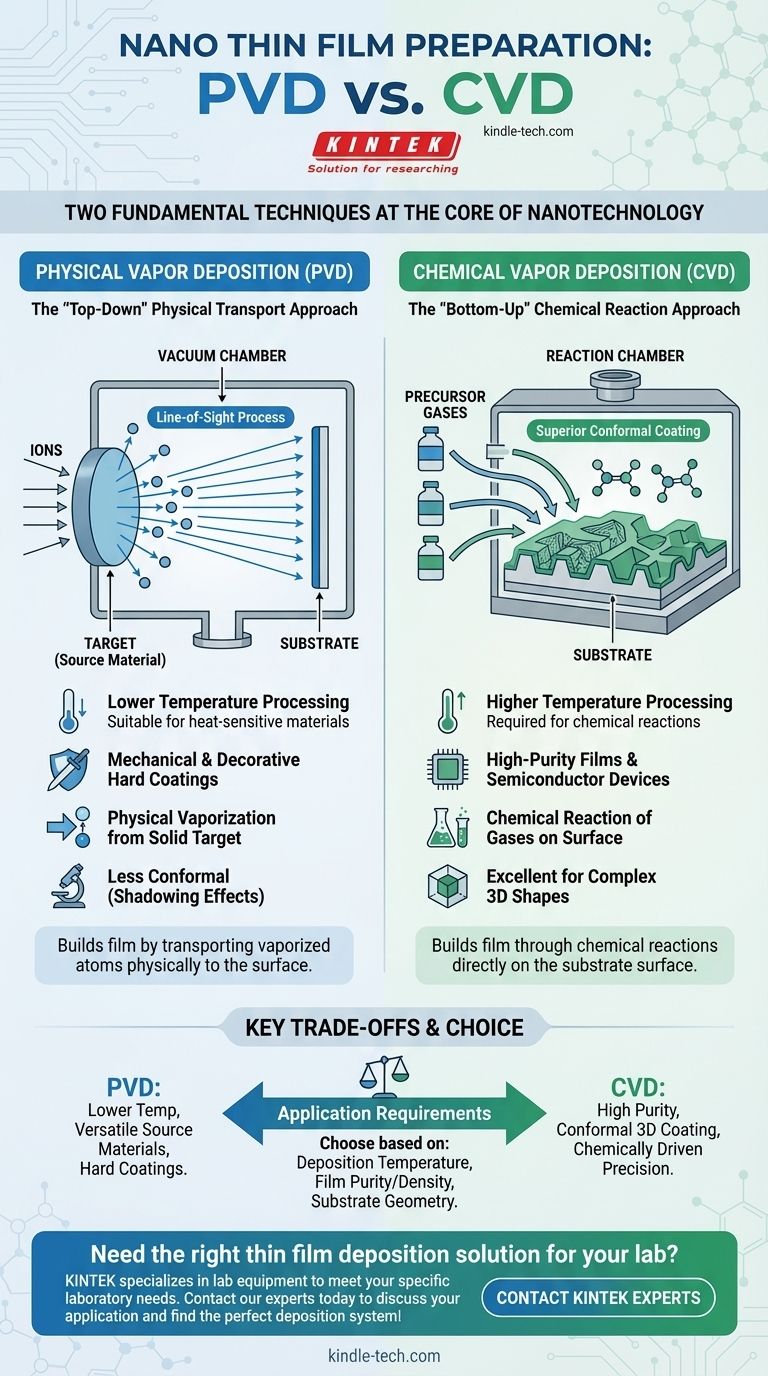

ナノテクノロジーの中核において、ナノ薄膜を作製するための2つの基本的な技術は、物理気相成長法(PVD)と化学気相成長法(CVD)です。これらのプロセスは、原子ごとに膜を構築するための2つの異なる哲学を表しています。一方は材料を物理的に表面に輸送し、もう一方は化学反応を利用して膜を直接その上に成長させます。

本質的な違いは、原料の状態にあります。PVDは固体ターゲットを蒸発させる「見通し線」の物理プロセスであるのに対し、CVDは前駆体ガスを使用して基板上に固体膜を反応させて形成する化学プロセスです。

物理気相成長法(PVD)の理解

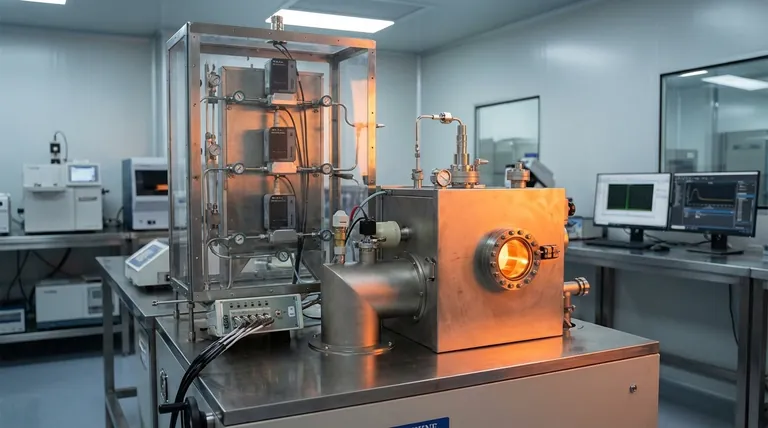

物理気相成長法は、材料が蒸気相に変換され、真空を通して輸送され、その後、固体薄膜として基板上に凝縮される一連の真空蒸着法を包含します。これは根本的に物理的な輸送現象です。

「トップダウン」の原則

PVDはしばしば「トップダウン」アプローチと見なされます。「ターゲット」として知られる固体または液体の原料は、加熱やイオン衝撃などの物理的手段によって蒸発させられます。

これらの蒸発した原子または分子は、真空または低圧環境を通過し、コーティングされる対象物、すなわち「基板」の表面に堆積します。

PVDの仕組み

プロセス全体は、蒸発した材料が空気中の粒子と反応するのを防ぐために、真空チャンバー内で発生します。一般的なPVD法には、高エネルギーイオンがターゲットを衝撃するスパッタリングと、ターゲットが蒸発するまで加熱される熱蒸着があります。

原子がターゲットから基板まで直線的に移動するため、PVDはしばしば見通し線プロセスと呼ばれます。

化学気相成長法(CVD)の理解

化学気相成長法は、基板を1つまたは複数の揮発性化学前駆体に曝すプロセスです。これらの前駆体は、基板の表面で反応または分解して、目的の薄膜堆積物を生成します。

「ボトムアップ」の原則

CVDは、化学反応によって膜が構築される「ボトムアップ」法です。このプロセスは、既存の材料を物理的に転送するのではなく、基板上に新しい固体材料を直接作成します。

最終的な膜の特性は、前駆体ガスの化学的性質、反応温度、およびチャンバー内の圧力によって決定されます。

優れたコンフォーマルコーティング

前駆体ガスが複雑な形状の周りや内部に流れることができるため、CVDはコンフォーマルコーティングの生成に非常に優れています。これは、複雑で平坦でない表面に均一な厚さの膜を堆積できることを意味し、見通し線PVD法に対する大きな利点です。

主要なトレードオフ:PVD vs. CVD

参照が示すように、堆積方法は最終的な膜のほぼすべての特性を決定するため、適切な堆積技術を選択することは非常に重要です。決定には、温度、膜品質、および形状の要件のバランスを取ることが含まれます。

堆積温度

PVDプロセスは、多くのCVDプロセスよりも低い温度で実施できることがよくあります。これにより、PVDは特定のプラスチックやポリマーなど、熱に敏感な材料のコーティングに適しています。

CVDは通常、必要な化学反応を促進するために高温を必要とするため、使用できる基板の種類が制限される可能性があります。

膜の純度と密度

CVDは、PVDよりも高い純度で欠陥の少ない膜を生成できることがよくあります。プロセスの化学的性質により、化学量論をより詳細に制御でき、より高密度で堅牢な膜が得られます。

基板の形状

CVDの複雑な三次元形状を均一にコーティングする能力は、その主要な利点です。PVDは、その見通し線の性質により、平坦でない表面での「シャドウイング」効果に苦しみます。

アプリケーションに最適な選択をする

これら2つの基本的な技術の選択は、最終製品の特定の要件と使用する材料に完全に依存します。

- 複雑な3D形状のコーティングまたは最高の膜純度を重視する場合:優れたコンフォーマリティと化学的に駆動される精度により、CVDがしばしば優れた選択肢となります。

- 熱に敏感な基板のコーティングまたは金属合金の堆積を重視する場合:PVDの低い処理温度と原料の多様性が明確な利点を提供します。

- 機械的または装飾的な硬質コーティングを重視する場合:スパッタリングのようなPVD技術は、工具や部品に耐久性のある耐摩耗性表面を作成するための業界標準です。

最終的に、PVDとCVDはどちらもナノスケールで材料を設計するための強力なプラットフォームであり、それぞれが特定の課題を解決するための独自の機能セットを提供します。

要約表:

| 技術 | 核心原理 | 主な利点 | 典型的な使用例 |

|---|---|---|---|

| 物理気相成長法(PVD) | 蒸発材料の物理的輸送 | 低温処理 | 熱に敏感な基板、金属合金、装飾/硬質コーティングのコーティング |

| 化学気相成長法(CVD) | 前駆体ガスの化学反応 | 複雑な3D形状への優れたコンフォーマルコーティング | 高純度膜、半導体デバイス、複雑な部品 |

研究室に最適な薄膜堆積ソリューションが必要ですか?PVDとCVDの選択は、プロジェクトの成功にとって非常に重要です。KINTEKは研究室機器と消耗品を専門とし、お客様の特定の研究室のニーズを満たす専門知識と技術を提供します。今すぐ専門家にお問い合わせください。お客様のアプリケーションについて話し合い、完璧な堆積システムを見つけましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉