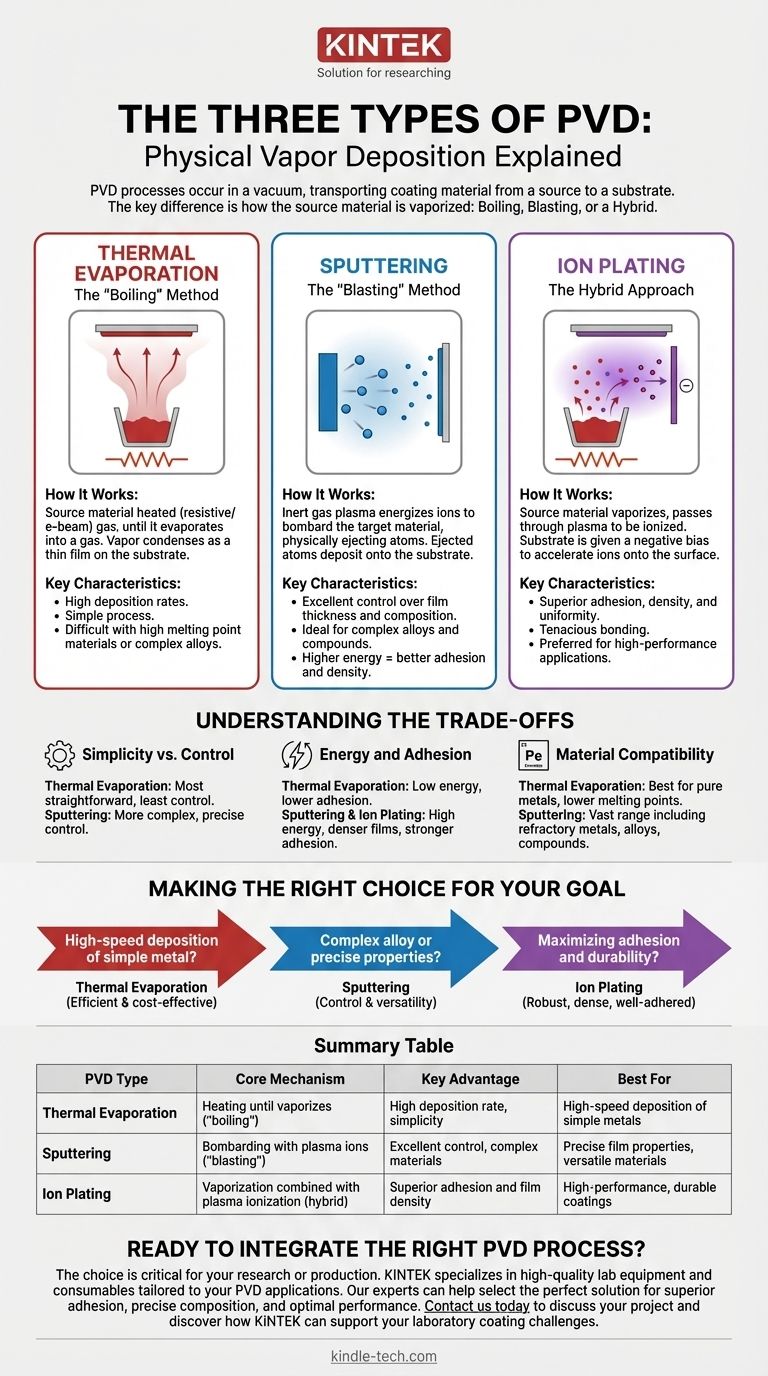

物理気相成長(PVD)の3つの主要なタイプは、熱蒸着、スパッタリング、イオンプレーティングです。これらのプロセスはすべて真空チャンバー内で行われますが、コーティング材料をソースから基板として知られる部品の表面に輸送する方法が根本的に異なります。

PVD法の核となる違いは、最終的なコーティングではなく、ソース材料を蒸発させるために使用される技術です。各方法(基本的に沸騰、ブラスト、またはその両方のハイブリッド)は、密着性、膜密度、および堆積できる材料の種類において明確な利点を提供します。

熱蒸着:「沸騰」法

熱蒸着は、概念的に最も単純なPVDの形態です。これは、固体コーティング材料を真空チャンバー内で蒸発するまで加熱することを含みます。

仕組み

ソース材料はるつぼに入れられ、通常は抵抗加熱または電子ビームによって加熱されます。材料が加熱されると、その原子は十分なエネルギーを得て気相に移行します。この蒸気は真空を通過し、より冷たい基板上に薄膜として凝縮します。

主な特徴

この方法は、高い成膜速度と比較的単純さで知られています。しかし、非常に高い融点を持つ材料や複雑な合金には、異なる元素が異なる速度で蒸発する可能性があるため、使用が難しい場合があります。

スパッタリング:「ブラスト」法

スパッタリングは、ソース材料の融解に依存しない、よりエネルギーの高いプロセスです。代わりに、プラズマを使用してターゲットから原子を物理的に放出させます。

仕組み

アルゴンなどの不活性ガスが真空チャンバーに導入され、エネルギーを与えられてプラズマを生成します。このプラズマ内の正に帯電したイオンが加速され、ソース材料(「ターゲット」と呼ばれる)に衝突します。この衝突は、ターゲットから原子を叩き出すのに十分なエネルギーを持ち、これらの原子は移動して基板上に堆積します。

主な特徴

スパッタリングは、膜厚と組成の優れた制御を提供し、複雑な合金や化合物の堆積に最適です。堆積された原子のエネルギーが高いため、通常、熱蒸着と比較して密着性が向上し、より密度の高い膜が得られます。

イオンプレーティング:ハイブリッドアプローチ

イオンプレーティングは、熱蒸着とスパッタリングの両方の要素を組み合わせて、非常に高品質なコーティングを生成する高度なPVDプロセスです。

仕組み

熱蒸着と同様に、ソース材料は蒸発するまで加熱されます。しかし、蒸発した原子はプラズマ場を通過します。これにより原子は活性化され、基板自体もしばしば負の電位を与えられ、この新しくイオン化されたコーティング原子を表面に向かって積極的に加速させます。

主な特徴

この組み合わせにより、優れた膜の密着性、密度、均一性が得られます。追加されたエネルギーと電気的引力により、基板に強力に結合したコーティングが生成され、航空宇宙部品や医療用インプラントなどの高性能アプリケーションに好まれる方法となっています。

トレードオフの理解

PVD方法の選択は、プロセスの複雑さと望ましいコーティング特性のバランスを取ることを含みます。単一の「最良の」方法というものはなく、選択はアプリケーションの特定の要件に完全に依存します。

単純さ vs. 制御

熱蒸着は最も単純なプロセスですが、膜の構造に対する制御は最も低いです。一方、スパッタリングはより複雑ですが、堆積された膜の特性を正確に制御できます。

エネルギーと密着性

堆積する粒子のエネルギーは重要な要素です。熱蒸着の低エネルギー特性は、密着性が低下する場合があります。スパッタリングとイオンプレーティングにおける高エネルギー粒子衝突は、はるかに密度の高い膜を生成し、基板への密着性が著しく向上します。

材料適合性

熱蒸着は、融点の低い純粋な金属に最適です。スパッタリングは、耐火金属、合金、化合物を含む幅広い材料を、それらの融点を気にすることなく堆積できます。

目標に合った適切な選択をする

適切なPVDプロセスを選択するには、まず最終コーティングの最も重要な特性を定義する必要があります。

- 単純な金属の高速成膜が主な焦点である場合:熱蒸着は効率的で費用対効果の高いソリューションを提供します。

- 複雑な合金を堆積したり、正確な膜特性を達成することが主な焦点である場合:スパッタリングは、高度な材料に必要な制御と汎用性を提供します。

- 重要なアプリケーションで密着性と耐久性を最大化することが主な焦点である場合:イオンプレーティングは、最も堅牢で、密度の高く、密着性の良いコーティングを提供します。

最終的に、これらのコアPVD技術を理解することで、特定の材料と性能目標に合った適切な物理プロセスを選択できるようになります。

要約表:

| PVDタイプ | コアメカニズム | 主な利点 | 最適な用途 |

|---|---|---|---|

| 熱蒸着 | 材料が蒸発するまで加熱(「沸騰」) | 高い成膜速度、単純さ | 単純な金属の高速成膜 |

| スパッタリング | プラズマイオンでターゲットを衝突(「ブラスト」) | 優れた制御、複雑な合金/化合物の堆積 | 正確な膜特性、多様な材料 |

| イオンプレーティング | プラズマイオン化と組み合わせた蒸発(ハイブリッド) | 優れた密着性と膜密度 | 高性能で耐久性のあるコーティング |

研究室のワークフローに適切なPVDプロセスを統合する準備はできていますか? 熱蒸着、スパッタリング、イオンプレーティングの選択は、研究や生産が要求する特定のコーティング特性を達成するために不可欠です。KINTEKでは、お客様のPVDアプリケーションに合わせた高品質な実験装置と消耗品を提供することに特化しています。当社の専門家は、優れた密着性、正確な膜組成、および基板の最適な性能を確保するための完璧なソリューションを選択するお手伝いをします。お客様のプロジェクトについて話し合い、KINTEKがお客様の研究室のコーティング課題をどのようにサポートできるかを発見するために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート