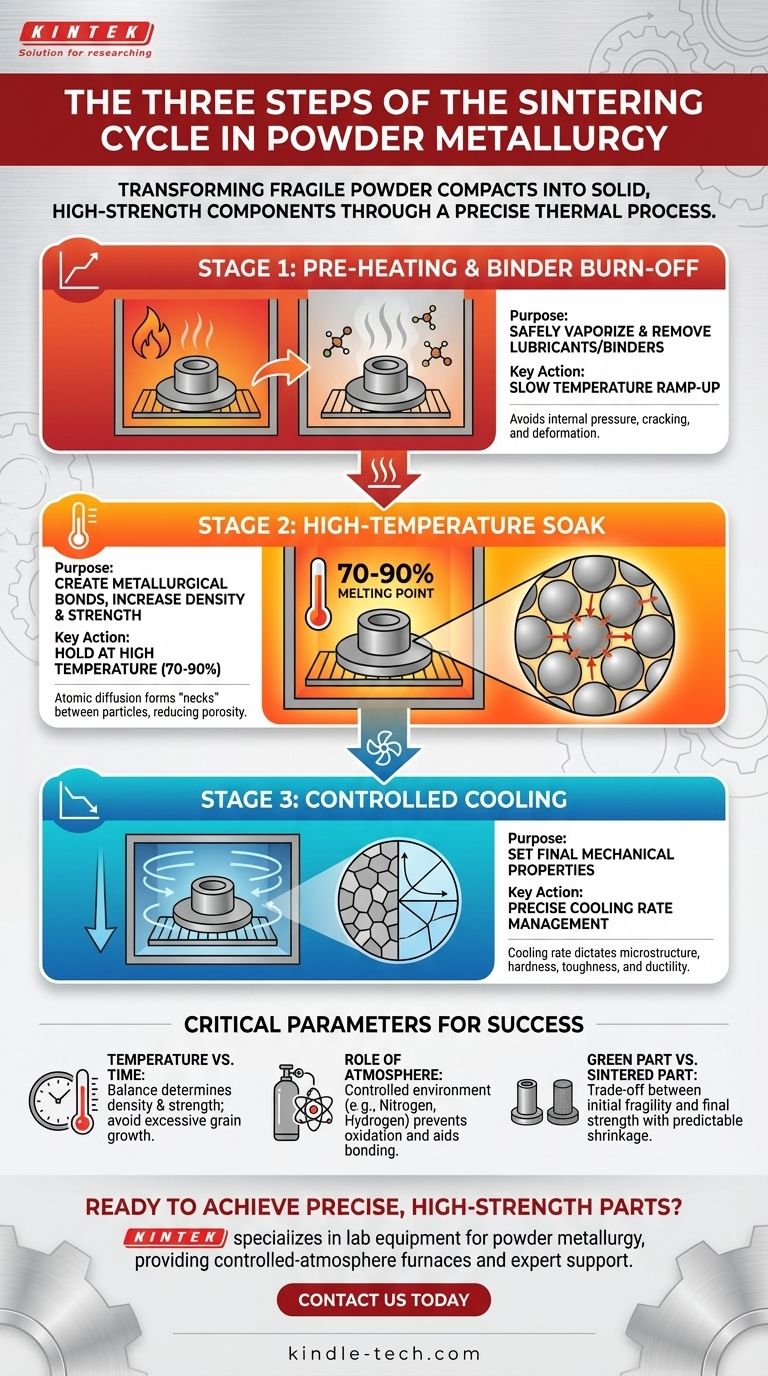

焼結サイクルの3つの明確な段階は、初期の加熱とバインダーの除去、粒子が結合する高温保持、そして最終的な材料特性を決定する制御された冷却段階です。より広範な粉末冶金プロセスと混同されがちですが、焼結のサイクルは、もろい粉末成形体を固体で高強度の部品へと変換するこの3部構成の熱処理を特に指します。

理解すべき重要な区別は、「焼結」が単一の動作ではなく、正確な3段階の熱プロセスであるということです。加熱、保持、冷却の各段階は、バラバラの金属粉末を統合された機能部品へと変換するために固有の目的を果たします。

焼結が決定的なステップである理由

部品が焼結炉に入る前は、単に型に押し固められた金属粉末の集合体にすぎません。これは「グリーンコンパクト」として知られています。もろく、実質的な構造強度を持っていません。

焼結プロセスは、部品に強度と完全性を与える熱処理です。主要な金属の融点よりわずかに低い温度に加熱することにより、原子拡散のプロセスが誘発されます。

グラスの中の個々の氷の塊のようなものだと考えてください。溶けることなくとも、接触している場所で融合し始め、結合します。焼結は金属粒子に対しても同じことを行い、粉末を固体塊に変える強力な冶金結合を形成します。

焼結サイクルの3段階の説明

焼結部品の成功は、時間の経過に伴う炉の温度プロファイルの正確な制御に完全に依存します。このプロファイルは、3つの必須の段階に分けられます。

第1段階:予備加熱とバインダー除去

最初のフェーズは、温度をゆっくりと上昇させることです。これは単に部品を熱くするためだけではありません。

その主な目的は、成形段階で金属粉末と混合された潤滑剤やバインダーを安全に蒸発させて除去することです。このステップを急ぐと、これらの添加剤が沸騰し、部品の亀裂や変形の原因となる内部圧力を発生させる可能性があります。

第2段階:高温保持(ソーク)

これが焼結プロセスの核心です。部品は特定の高温—通常は金属の融点の70〜90%—で一定時間保持されます。

この保持中、原子拡散が活発になります。原子は隣接する粒子の境界を横切って移動し、それらの間に強力な冶金結合と「ネック」を形成します。このプロセスにより、部品内の空隙(気孔率)が減少し、密度と強度が向上します。

第3段階:制御された冷却

最終段階は、部品を室温まで制御された速度で冷却することです。冷却速度は後回しにされるものではなく、金属の最終的な微細構造を決定する重要なステップです。

鋼の焼き入れや焼き戻しと非常によく似ており、速い冷却速度または遅い冷却速度は、硬度、靭性、延性などの特性を劇的に変化させる可能性があります。この段階は、部品の最終用途に必要な機械的特性を固定するように設計されています。

重要なパラメータの理解

成功を収めるには、いくつかの要因のバランスを取る必要があります。これらを誤ると、部品の失敗や品質の一貫性の欠如につながる可能性があります。

温度対時間

保持温度と時間の組み合わせが、最終的な密度と強度を決定します。温度が高いほど、または時間が長いほど結合は強くなりますが、過度の粒成長や部品の歪みのリスクも高まります。このバランスが、望ましくない副作用なしに所望の仕様を達成するための鍵となります。

雰囲気の役割

焼結はほぼ常に制御雰囲気炉で行われます。金属をそのような高温に加熱する際に酸素が存在すると、即座に壊滅的な酸化(錆)が発生し、部品が台無しになります。

炉内には通常、窒素や水素混合物などの不活性ガスまたは還元性ガスが充填され、部品を保護し、クリーンな粒子結合を促進します。

グリーン部品と焼結部品

焼結前と焼結後の状態の間には固有のトレードオフがあります。「グリーン」部品は成形された型と寸法的に非常に近いですが、極度に壊れやすいです。最終的な焼結部品は強靭で耐久性がありますが、密度が増加するにつれてある程度の予測可能な収縮を経験します。

目標にサイクルを合わせる

3段階サイクルの特定のパラメータは、材料と目的とする結果に基づいて調整されます。

- 最大の強度と密度を重視する場合: 高温保持(第2段階)が、より高い温度またはより長い保持時間で最適化されます。

- 高い寸法精度を重視する場合: 熱膨張と収縮を予測可能に管理するために、3つのすべての段階を細心の注意を払って制御する必要があります。

- 熱処理部品を作成する場合: 制御された冷却(第3段階)が最も重要なフェーズであり、その速度が最終的な硬度と微細構造を決定します。

これら3つの段階を習得することが、単純な金属粉末を精密で高性能な部品へと確実に変換するための鍵となります。

要約表:

| 段階 | 目的 | 主要なアクション |

|---|---|---|

| 1. 予備加熱とバインダー除去 | 潤滑剤/バインダーの安全な除去 | 緩やかな温度上昇 |

| 2. 高温保持 | 粒子結合の形成と密度の増加 | 融点の70〜90%で保持 |

| 3. 制御された冷却 | 最終的な機械的特性の設定 | 正確な冷却速度の管理 |

精密で高強度の焼結部品を実現する準備はできていますか?

KINTEKは、粉末冶金用の実験装置と消耗品を専門としており、バインダー除去から最終冷却までの焼結サイクルの各段階を習得するために必要な制御雰囲気炉と専門的なサポートを提供します。

当社のソリューションがラボの効率を向上させ、金属部品の一貫した高品質の結果を保証する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 9MPa空気圧焼結炉(真空熱処理付)

- 縦型実験室管状炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス