要するに、あらゆる熱処理プロセスを支配する3つの基本的な要素は、加熱温度、その温度での保持時間、および冷却速度です。これら3つの変数は、材料の内部構造、ひいては硬度、靭性、延性などの機械的特性を意図的に変化させるためのレバーです。

熱処理の核心的な原則は、単に金属を加熱・冷却することではありません。それは、温度、時間、冷却速度を精密なツールとして使用し、材料の微細な結晶構造を制御することであり、それが最終的な実世界の性能を直接決定します。

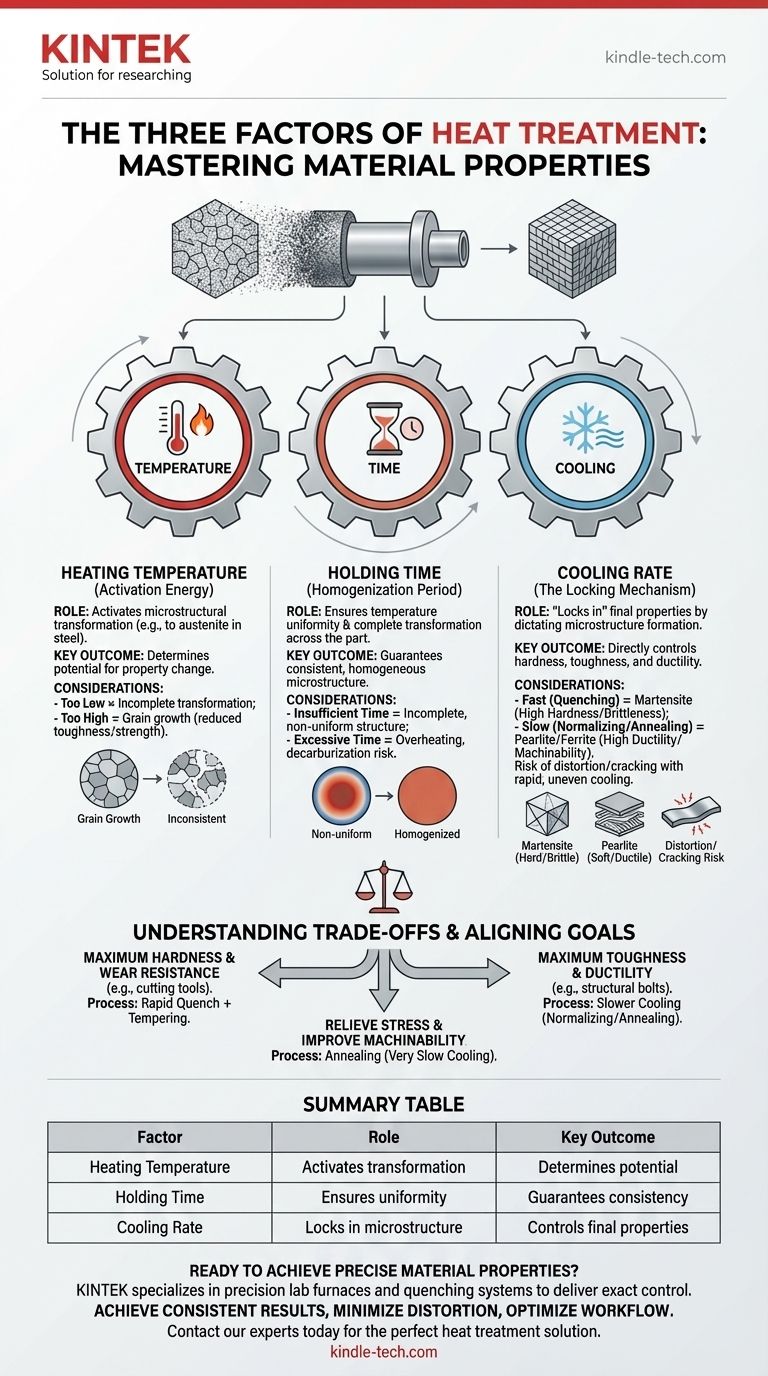

金属を変形させる各要素の役割

熱処理を理解するには、これら3つの要素を相互に関連するシステムとして捉える必要があります。1つの変数を変更すると、他の変数の役割と効果に直接影響します。

要素1:加熱温度(活性化エネルギー)

材料が加熱される温度は、おそらく最も重要な要素です。それは、材料の結晶構造(そのミクロ組織)で変形的な変化が起こるために必要な熱エネルギーを提供します。

鋼の場合、これは通常、オーステナイトと呼ばれる構造を形成するために、臨界変態点以上に加熱することを意味します。温度が低すぎると、この不可欠な変態が完全に完了せず、最終的な特性が不均一になります。

逆に、過度に高い温度に加熱すると、結晶粒成長と呼ばれる永続的で望ましくない状態を引き起こす可能性があります。これにより、内部結晶が大きくなり、冷却後の材料の靭性と強度が低下する可能性があります。

要素2:保持時間(均質化期間)

材料が目標温度に達したら、特定の期間その温度に保持する必要があります。これはしばしば均熱時間と呼ばれます。

保持の主な目的は、温度均一性と完全な変態の2つを確実にすることです。部品の表面から中心まで、全体の体積が目標温度に達する必要があります。厚い部分は当然、より長い保持時間を必要とします。

この期間は、内部構造が完全に変態するのに十分な時間も与えます。例えば、鋼では、炭素原子がオーステナイト構造に均一に溶解するのを可能にします。これは、冷却する前に砂糖を水に完全に溶解させるのとよく似ています。保持時間が不十分だと、不完全で不均一なミクロ組織になります。

要素3:冷却速度(固定メカニズム)

材料が保持温度から冷却される速度は、望ましい最終特性を「固定」するものです。冷却速度は、材料の原子が再配列する際に形成され得る新しい結晶構造を決定します。

焼入れ(例えば、水や油の中)として知られる非常に速い冷却速度は、激しいプロセスです。それは原子を非常に応力の高い、硬くてもろい構造であるマルテンサイトに閉じ込めます。これは最大の硬度を達成する方法です。

部品を静止した空気中で冷却する(焼ならし)または炉内で冷却する(焼なまし)などの遅い冷却速度は、原子がパーライトやフェライトのような柔らかく延性のある構造に再配列するのに十分な時間を与えます。このプロセスは内部応力を緩和し、被削性を最大化します。

トレードオフの理解

熱処理はバランスの取れた行為です。ある特性を最適化すると、別の特性が犠牲になることがよくあります。これらの妥協点を理解することは、成功した結果を達成するために不可欠です。

硬度 vs. 脆性

最も基本的なトレードオフは、硬度と脆性の間です。最大の硬度に焼入れされた鋼部品は、非常に脆く、衝撃で粉砕される可能性があります。このため、焼入れ後には、靭性を回復させるために焼戻しと呼ばれる二次熱処理プロセスがほぼ常に行われますが、これは硬度をわずかに犠牲にします。

歪みと亀裂のリスク

急速な冷却は均一ではありません。部品の表面は中心よりも速く冷却・収縮するため、巨大な内部応力が発生します。複雑な形状、鋭い角、または厚さの異なる部品では、この応力により部品が反り、歪み、さらには亀裂を生じることがあります。このリスクが焼入れ媒体の選択(水は油よりも厳しく、油は空気よりも厳しい)を決定します。

過熱と脱炭

適切な加熱温度を超えたり、部品を長期間保持しすぎたりすることは、不適切な冷却と同様に有害です。過熱は不可逆的な結晶粒成長を引き起こし、材料を弱めます。さらに、酸素が豊富な雰囲気で高温に保持すると、脱炭が発生し、炭素原子が表面から拡散して、硬化した部品の表面に柔らかい「皮」が残ることがあります。

熱処理と目標の整合

温度、時間、冷却速度の選択は、部品の意図された用途によって決定されなければなりません。

- 最大の硬度と耐摩耗性(例:切削工具、ベアリング)が主な焦点の場合: オーステナイト化温度からの急速な焼入れと、脆性を低減するための焼戻しを含むプロセスを使用します。

- 最大の靭性と延性(例:構造用ボルト、シャーシ部品)が主な焦点の場合: 焼ならしや焼なましのような、より遅い冷却速度のプロセスを使用し、より微細で応力の少ないミクロ組織を生成します。

- 内部応力の緩和と被削性の向上(例:機械加工用の生鍛造品の準備)が主な焦点の場合: 焼なましプロセスを使用し、非常にゆっくりとした炉内冷却によって、可能な限り柔らかく安定した材料状態を生成します。

最終的に、熱処理を習得することは、これらの3つの要素を意図的に操作して、用途が要求する正確な材料特性を設計することです。

要約表:

| 要素 | 熱処理における役割 | 主要な結果 |

|---|---|---|

| 加熱温度 | ミクロ組織の変態を活性化します(例:オーステナイトへ)。 | 特性変化の可能性を決定します。 |

| 保持時間 | 温度均一性と完全な変態を保証します。 | 一貫性のある均質なミクロ組織を保証します。 |

| 冷却速度 | 最終的なミクロ組織を固定します(例:マルテンサイトまたはパーライト)。 | 最終的な硬度、靭性、延性を直接制御します。 |

研究室で精密な材料特性を達成する準備はできていますか?

温度、時間、冷却の相互作用を習得することは、熱処理を成功させるために不可欠です。工具を硬化させる必要がある場合でも、部品を強化する必要がある場合でも、応力を緩和する必要がある場合でも、適切な装置が重要です。

KINTEKは、お客様のプロセスが要求する正確な制御を提供する精密な実験室用炉および焼入れシステムを専門としています。 当社のソリューションは、お客様を支援します:

- 精密な温度均一性とプログラム可能な冷却速度により、一貫した結果を達成します。

- 制御された熱サイクルにより、歪みや亀裂を最小限に抑えます。

- 実験室のニーズに合わせて構築された信頼性の高い装置で、ワークフローを最適化します。

お客様の特定の用途についてご相談ください。 今すぐ当社の専門家にお問い合わせください。お客様の実験室に最適な熱処理ソリューションを見つけます。

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉