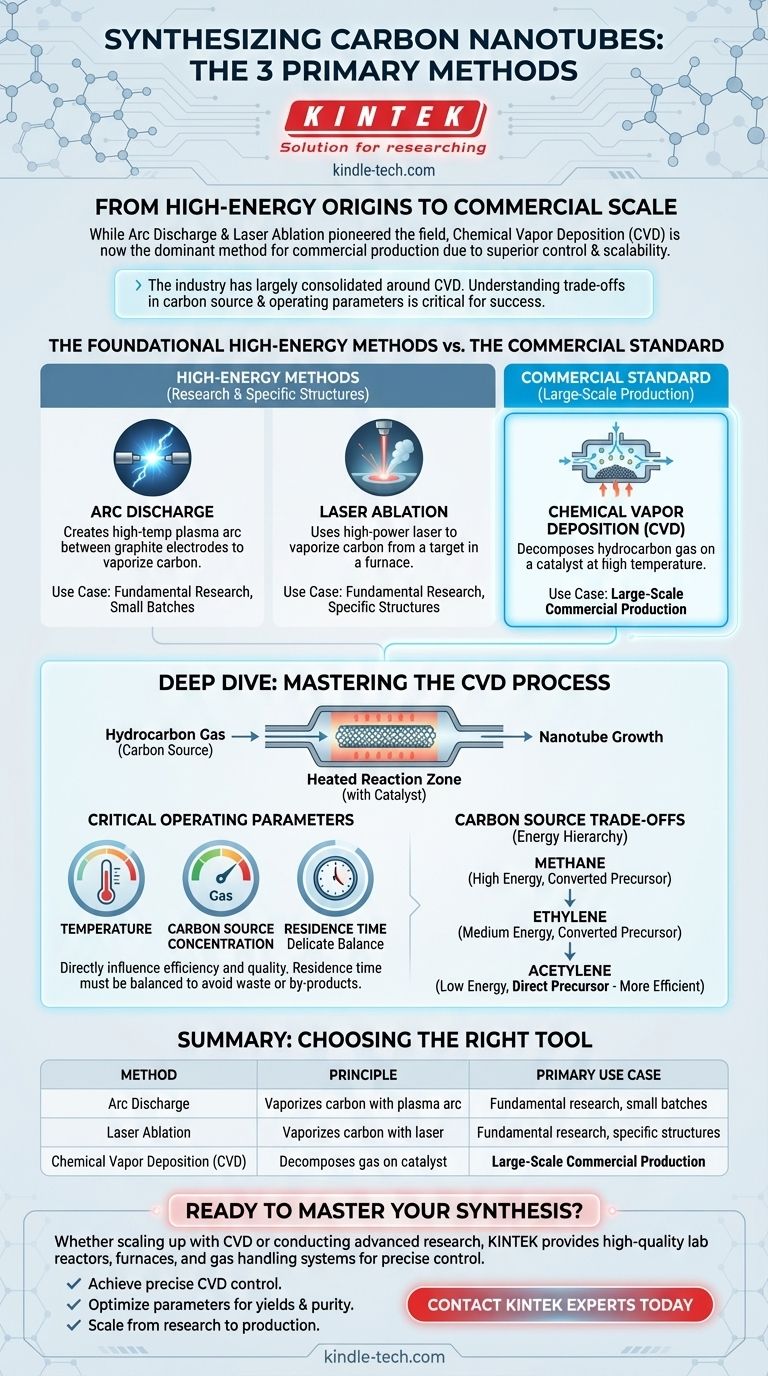

カーボンナノチューブを合成する3つの主要な方法は、アーク放電、レーザーアブレーション、化学気相成長法(CVD)です。アーク放電とレーザーアブレーションがそれらを生成するために使用されたオリジナルの技術であったのに対し、CVDは優れた制御性とスケーラビリティにより、商業規模の生産のための主要なプロセスとなっています。

複数の方法が存在しますが、業界は主に化学気相成長法(CVD)に集約されています。CVDプロセス内でのトレードオフ、特に炭素源と動作パラメータの選択を理解することが、現在、合成を成功させるための重要な要素となっています。

基礎となる高エネルギー法

最初のカーボンナノチューブは、極めて高い温度で固体炭素源を気化させる技術を用いて作製されました。これらの方法は小規模な研究には有効ですが、産業的な生産にはあまり一般的ではありません。

アーク放電

アーク放電法は、2つのグラファイト電極間に高温プラズマアークを発生させるものです。この強烈な熱により、一方の電極の炭素が気化し、それが凝縮してナノチューブを形成します。

レーザーアブレーション

レーザーアブレーションでは、高温炉内のグラファイトターゲットに高出力レーザーを照射します。レーザーが炭素を気化させ、それが不活性ガスによって掃き出され、冷却されてナノチューブとして自己組織化します。

商業標準:化学気相成長法(CVD)

CVDは、大量のカーボンナノチューブを製造するための主要な方法となっています。これは、高エネルギー法と比較して、最終生成物の構造に対する制御度が高いという利点があります。

CVDの仕組み

CVDプロセスには、炭化水素ガス(炭素源)を高温チャンバーに導入することが含まれます。ガスが触媒に接触すると、炭素原子が分離し、ナノチューブ構造を形成するように配列します。

重要な動作パラメータ

CVDプロセスの成功は、3つの主要な変数にかかっています。これらのパラメータは、合成の効率と生成されるナノチューブの品質に直接影響を与えます。

その3つのパラメータとは、温度、炭素源濃度、および滞留時間です。

滞留時間の重要性

滞留時間、つまり炭素源が反応ゾーンに留まる時間は、デリケートなバランスです。時間が短すぎると、炭素源が無駄になります。長すぎると、望ましくない副生成物が蓄積し、成長を妨げる可能性があります。

炭素源のトレードオフの理解

すべての炭素源が同じわけではありません。CVDプロセスで使用する炭化水素ガスの選択は、必要なエネルギーと反応効率に大きな影響を与えます。

エネルギーの階層

異なるガスは、炭素を放出するために異なる量のエネルギーを必要とします。成功する合成に必要なエネルギーは、明確な階層に従います。

メタンが最も多くのエネルギーを必要とし、次にエチレン、そして最も少ないエネルギーで済むアセチレンが続きます。

直接前駆体と変換前駆体

このエネルギーの違いは、分子が前駆体としてどのように機能するかに起因します。メタンとエチレンは、ナノチューブの炭素ビルディングブロックを形成するために熱変換プロセスを必要とします。

対照的に、アセチレンは追加のエネルギー集約的な変換ステップを必要とせずに直接炭素前駆体として機能することができ、より効率的な原料となります。

あなたの目標への適用方法

最適な合成方法は、規模、純度、コストの要因のバランスを取りながら、意図された用途に完全に依存します。

- もしあなたの主な焦点が大規模な商業生産である場合: スケーラビリティとプロセス制御の点で、化学気相成長法(CVD)のみが実行可能な選択肢です。

- もしあなたの主な焦点が基礎研究や非常に特定の構造の作成である場合: アーク放電またはレーザーアブレーションは、少量の高純度材料を製造するために依然として適している可能性があります。

- もしあなたの主な焦点が持続可能性と革新である場合: 回収された二酸化炭素やメタン熱分解などの代替原料の調査は、ナノチューブ合成の未来を表しています。

結局のところ、合成プロセスを習得することは、特定の目標を達成するために適切なツールを選択し、パラメータを正確に調整することにかかっています。

要約表:

| 方法 | 原理 | 主な用途 |

|---|---|---|

| アーク放電 | グラファイト電極間のプラズマアークで炭素を気化させる。 | 基礎研究、少量バッチ。 |

| レーザーアブレーション | 高出力レーザーでターゲットから炭素を気化させる。 | 基礎研究、特定の構造。 |

| 化学気相成長法(CVD) | 高温で触媒上の炭化水素ガスを分解する。 | 大規模商業生産。 |

カーボンナノチューブ合成の習得の準備はできましたか?

CVDシステムで生産をスケールアップしている場合でも、高度な研究を行っている場合でも、温度やガス流量などのパラメータを制御するためには適切な実験装置が不可欠です。KINTEKは、先端材料合成向けに調整された高品質のラボリアクター、炉、ガスハンドリングシステムを専門としています。

当社は、以下のことを実現するために必要な信頼できるツールを提供します:

- CVDプロセスの正確な制御を達成する。

- 収率と純度向上のために重要なパラメータを最適化する。

- 研究から生産へと合成をスケールアップする。

当社の機器がお客様の特定の目標達成にどのように役立つかについて、ぜひご相談ください。パーソナライズされたコンサルテーションについては、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 黒鉛真空連続黒鉛化炉