PVD(物理気相成長)プロセスは、その核となる部分で3つの基本的な段階から構成されています。高真空環境下で、固体源材料が蒸気へと変換され、この蒸気がチャンバー内をコーティングされる部品へと移動し、その後その部品上で凝縮して薄く高性能な膜を形成します。一部の高度なPVDプロセスでは、新しいコーティング化合物を生成するための化学反応を含む第4段階が追加されます。

PVDは単一の方法としてではなく、基本的な原理として理解するのが最適です。すなわち、固体材料を真空中で蒸気化し、それを原子レベルで表面に再凝縮させて優れたコーティングを構築するものです。

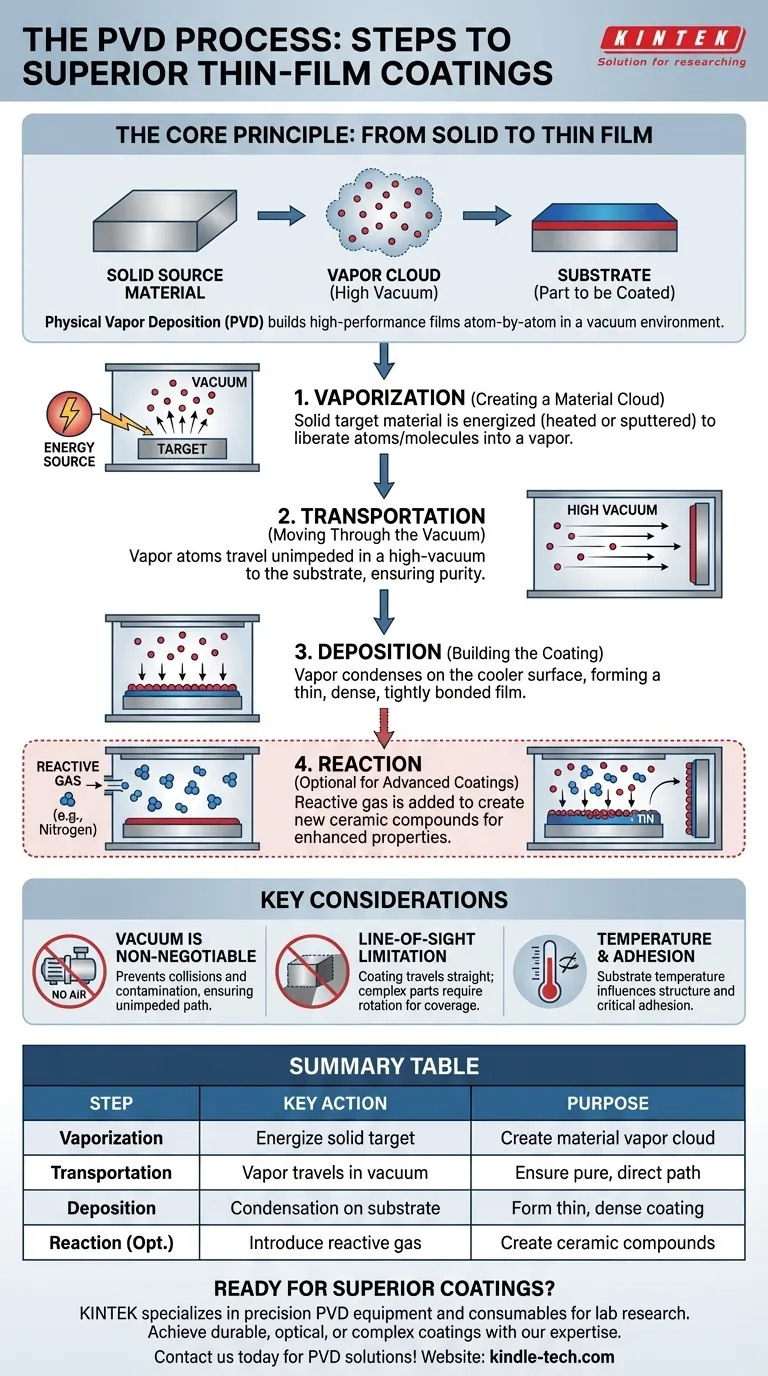

核となる原理:固体から薄膜へ

物理気相成長は、基板として知られる多種多様な材料上に、非常に薄くても耐久性のある膜を生成するために設計された真空ベースのコーティング技術です。

プロセス全体は非常に低い圧力(高真空)で行われ、これは最終的なコーティングの純度と品質を確保するために不可欠です。コーティング自体は、多くの場合、原子レベルで層ごとに構築され、高度に制御された均一な仕上がりをもたらします。

PVDの基本的な段階

スパッタリングやイオンプレーティングのような多くの特定のPVD技術がありますが、それらはすべて同じ本質的な一連の事象に従います。

ステップ1:蒸発(材料の雲の生成)

プロセスは、しばしばターゲットと呼ばれる固体源材料から始まります。このターゲットは、真空チャンバー内でエネルギーを照射され、その表面から個々の原子または分子を遊離させます。

このエネルギーは、材料を蒸発するまで加熱したり、スパッタリングと呼ばれるプロセスで高エネルギーイオンを衝突させたりするなど、いくつかの方法で供給できます。その結果、源材料の蒸気雲が生成されます。

ステップ2:輸送(真空中の移動)

蒸発した原子や分子は、源ターゲットから基板に向かって比較的直線的に移動します。

このステップでは、高真空環境が不可欠です。これにより、蒸発した材料が衝突する空気やガス分子が実質的に存在しないことが保証され、基板への妨げられない経路が可能になります。

ステップ3:成膜(コーティングの構築)

蒸発した粒子がより低温の基板表面に到達すると、それらは固体状態に再凝縮します。この凝縮により、薄く、緻密で、強固に結合した膜が形成されます。

これは原子スケールで起こるため、このプロセスにより、コーティングの厚さ、構造、および最終的な特性を精密に制御できます。

オプションの第4ステップ:反応

特定の種類の高度なコーティングの場合、第4ステップが導入されます。窒素、酸素、アセチレンなどの反応性ガスが、慎重に制御された量で真空チャンバーに導入されます。

このガスは、輸送中または成膜時に金属蒸気と反応して、基板表面に窒化チタン(TiN)などの新しいセラミック化合物を形成し、さらに硬く耐久性のあるコーティングを作成します。

重要な考慮事項の理解

PVDプロセスを真に理解するためには、その主要な要件と限界の「理由」を理解することが不可欠です。

なぜ真空が不可欠なのか

高真空がなければ、蒸発したコーティング粒子は空気分子と衝突してしまいます。これにより、基板に到達できなくなり、最終的な膜が汚染され、プロセス全体が失敗することになります。

見通し線の制限

PVDは基本的に見通し線プロセスです。コーティング材料は直線的に移動するため、蒸気源が「見える」表面にのみ堆積します。複雑な形状をコーティングするには、すべての表面を蒸気流に露出させるために、部品を複雑な治具上で回転させる必要があります。

温度と密着性

PVDは他の方法と比較して「低温」プロセスと見なされますが、基板の温度は依然として重要なパラメータです。これはコーティングの構造、そして最も重要なことに、表面への密着性に影響を与えます。

これをあなたの目標に適用する

これらの手順を理解することで、特定のアプリケーションに最適なアプローチを選択するのに役立ちます。

- 耐久性のある耐摩耗性金属仕上げが主な焦点である場合:反応性ガス(窒素など)を用いたスパッタリングを含むPVDプロセスは、TiNのような硬質セラミックコーティングの作成に理想的です。

- 高純度の光学または電子層が主な焦点である場合:熱蒸着PVDは、スパッタリングの高エネルギーなしで、非常に薄く純粋な膜を特定の特性で作成するための精密な制御を提供します。

- 複雑な3Dオブジェクトのコーティングが主な焦点である場合:均一な被覆を確保するために、適切な部品の回転と治具を設計することで、PVDの見通し線特性を考慮する必要があります。

最終的に、PVDプロセスを習得することは、これらの基本的な段階を制御して、精密に設計された巨視的特性を持つ微視的な層を構築することです。

要約表:

| PVDプロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 蒸発 | 固体ターゲット材料にエネルギーを供給(加熱またはスパッタリング) | コーティング材料の蒸気雲を生成 |

| 2. 輸送 | 蒸発した粒子が高真空チャンバー内を移動 | 基板への純粋で妨げられない経路を確保 |

| 3. 成膜 | 粒子がより低温の基板表面に凝縮 | 薄く、緻密で、強固に結合したコーティングを形成 |

| 4. 反応(オプション) | 反応性ガス(例:窒素)を導入 | 窒化チタン(TiN)などのセラミック化合物を生成 |

研究室で優れた薄膜コーティングを実現する準備はできていますか? KINTEKは、高度なPVDプロセス用の精密な実験装置と消耗品を専門としています。耐久性のある耐摩耗性仕上げ、純粋な光学層、または複雑な3Dオブジェクト用のコーティングが必要な場合でも、当社の専門知識が最適な結果を保証します。今すぐお問い合わせください。当社のPVDソリューションがお客様の研究および製造能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 1400℃ 窒素・不活性ガス雰囲気制御炉