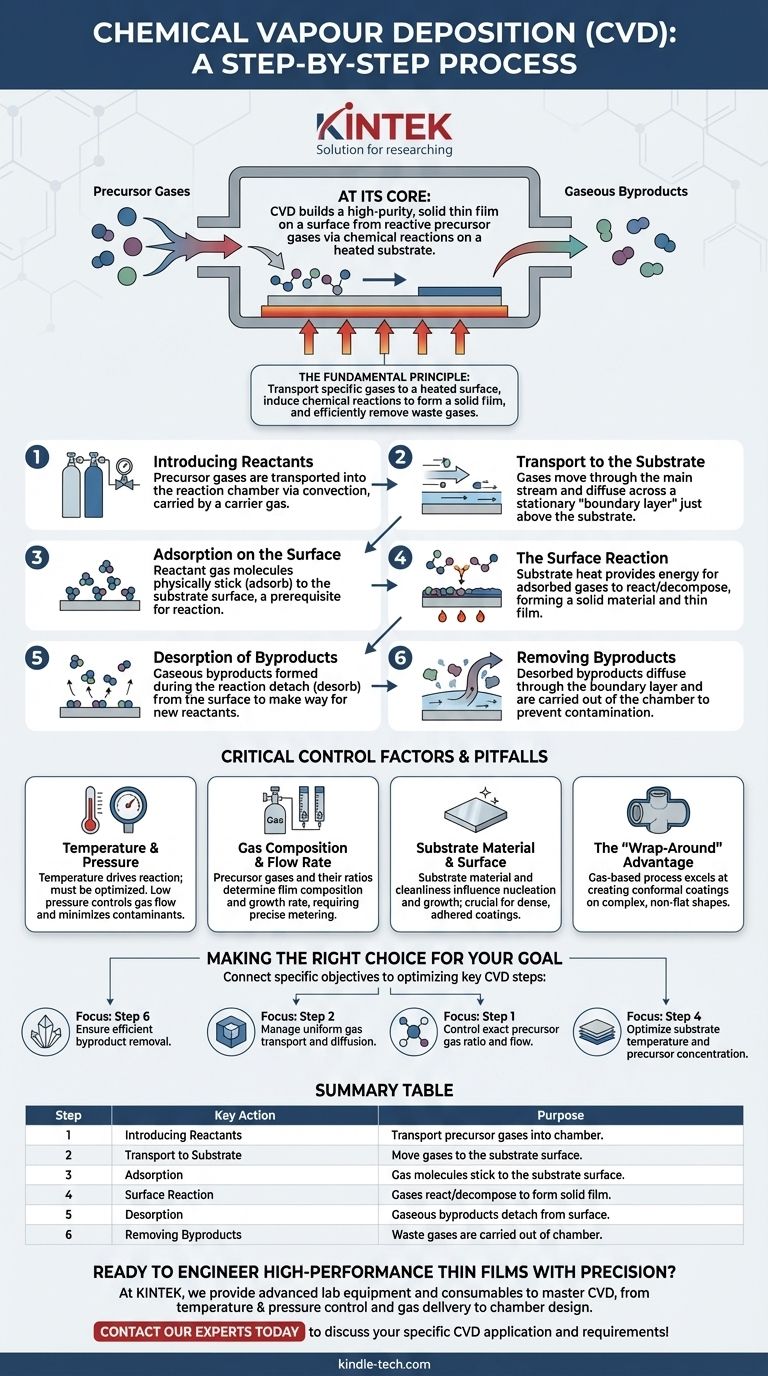

化学気相成長法(CVD)は、その核心において多段階プロセスであり、ガスから表面に高純度の固体薄膜を形成します。まず、反応性前駆体ガスをチャンバーに導入することから始まり、ガスは加熱された基板へと移動します。この高温の表面で化学反応が起こり、目的の固体材料が堆積し、同時に気体状の副生成物が形成されて除去され、清浄なコーティングが残ります。

CVDの基本原理は変換です。特定のガスが加熱された表面に運ばれ、そこで化学反応を起こして固体膜を形成し、生成された廃ガスが効率的に除去されます。この輸送、反応、除去のシーケンスを習得することが、高性能材料を製造するための鍵となります。

CVDプロセス:段階的な内訳

CVDがどのように機能するかを完全に理解するには、それを明確な物理的および化学的イベントのシーケンスとして捉えるのが最善です。各ステップは前のステップに基づいて構築されており、目的の結果を達成するためには正確に制御する必要があります。

ステップ1:反応物の導入

プロセスは、前駆体ガスを反応チャンバーに輸送することから始まります。これは通常、キャリアガスがシステムを流れ、反応種を運ぶ対流によって管理されます。

ステップ2:基板への輸送

チャンバー内に入ったガスは、基板の表面に到達する必要があります。これには、主要なガス流の中を移動し、次に基板のすぐ上にある静止した「境界層」のガスを介して拡散することが含まれます。

ステップ3:表面への吸着

反応ガス分子が基板に到達すると、吸着と呼ばれるプロセスで物理的に表面に付着します。これは、表面自体で化学反応が起こるための前提条件です。

ステップ4:表面反応

これがCVDプロセスの核心です。基板の熱は、吸着したガスが反応または分解するために必要なエネルギーを提供します。この不均一反応により、固体材料が核生成され、目的の薄膜として基板上に成長します。

ステップ5:副生成物の脱着

固体膜を形成する化学反応は、不要な気体状の副生成物も生成します。これらの副生成物分子は、新しい反応物が到着して膜の成長を継続できるように、表面から分離、つまり脱着する必要があります。

ステップ6:副生成物の除去

最後に、これらの脱着した気体状の副生成物は、基板から離れて境界層を通り抜け、ガス流によってチャンバー外に排出されます。この継続的な除去は、膜の汚染を防ぐために不可欠です。

重要な制御因子(および潜在的な落とし穴)

最終的な膜の品質、組成、構造は偶然ではなく、プロセスパラメータを慎重に管理した直接の結果です。これらの変数を制御できないことが、最も一般的なエラーの原因です。

温度と圧力の役割

温度は表面反応の主要な駆動力です。低すぎると反応が起こらず、高すぎると望ましくない気相反応が起こり、不純物につながる可能性があります。チャンバーは通常、ガス流を制御し、汚染物質を最小限に抑えるために真空または低圧に保たれます。

ガス組成と流量

最終的な膜の化学組成は、使用される前駆体ガスによって完全に決定されます。これらのガスの比率と流量は、膜の化学量論と成長速度を制御するために正確に測定する必要があります。

基板材料と表面

基板は単なる受動的な保持具ではありません。その材料と表面状態は、膜がどのように核生成および成長するかに影響を与える可能性があります。緻密で密着性の高いコーティングを達成するには、清浄で十分に準備された表面が不可欠です。

「ラップアラウンド」の利点

プロセスはすべての表面に到達するガスに依存するため、CVDは複雑な非平面形状にコンフォーマルコーティングを生成するのに優れています。この「ラップアラウンド」特性は、スパッタリングのような見通し線堆積法に対する重要な利点です。

目標に合った適切な選択をする

CVDの工程を理解することで、特定の目的に合わせてプロセスを調整できます。

- 材料の純度を最優先する場合:ステップ6を完璧にし、すべての気体状副生成物を効率的かつ完全に除去することを確実にしなければなりません。

- 複雑な形状をコーティングすることを最優先する場合:ステップ2の管理が主な関心事となり、ガス輸送と拡散がすべての表面で均一であることを確認します。

- 特定の化学組成を最優先する場合:ステップ1で絶対的な精度が必要となり、前駆体ガスの正確な比率と流量を制御します。

- 成長速度と膜厚を最優先する場合:基板温度と前駆体濃度を慎重に調整することで、ステップ4を最適化する必要があります。

このガスから固体への変換の各段階を制御することで、驚くべき精度と性能を持つ材料を設計する能力が得られます。

概要表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1 | 反応物の導入 | 前駆体ガスをチャンバーに輸送する。 |

| 2 | 基板への輸送 | ガスを基板表面に移動させる。 |

| 3 | 吸着 | ガス分子が基板表面に付着する。 |

| 4 | 表面反応 | ガスが反応/分解して固体膜を形成する。 |

| 5 | 脱着 | 気体状の副生成物が表面から分離する。 |

| 6 | 副生成物の除去 | 廃ガスがチャンバー外に排出される。 |

高精度で高性能な薄膜を設計する準備はできていますか?

KINTEKでは、CVDプロセスを習得するために必要な高度な実験装置と消耗品を提供することに特化しています。極限の材料純度、複雑な3D形状のコーティング、特定の化学組成の達成など、お客様の目標が何であれ、当社のソリューションはすべての重要なパラメータを正確に制御できるように設計されています。

私たちは以下の最適化を支援します:

- 一貫した表面反応のための温度・圧力制御。

- 正確な前駆体流量と組成のためのガス供給システム。

- 効率的な副生成物除去と均一なコーティングのためのチャンバー設計。

当社の実験装置に関する専門知識が、お客様の材料科学のブレークスルーをサポートします。今すぐ当社の専門家にお問い合わせください。お客様の特定のCVDアプリケーションと要件についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター