物理気相成長法(PVD)は、本質的に多段階の真空成膜プロセスです。これには、固体原料の蒸発、その蒸気を真空環境下で輸送すること、そしてそれをターゲット部品上に凝縮させて高性能な薄膜を形成するという、3つの主要な物理的段階が含まれます。特定の材料特性を達成するために、プロセス全体が細心の注意を払って制御されます。

重要な点は、成功するPVDコーティングは成膜そのものだけではないということです。これは、基材の前処理と洗浄が、真空環境や使用される物理的な成膜方法と同じくらい重要となる包括的なプロセスなのです。

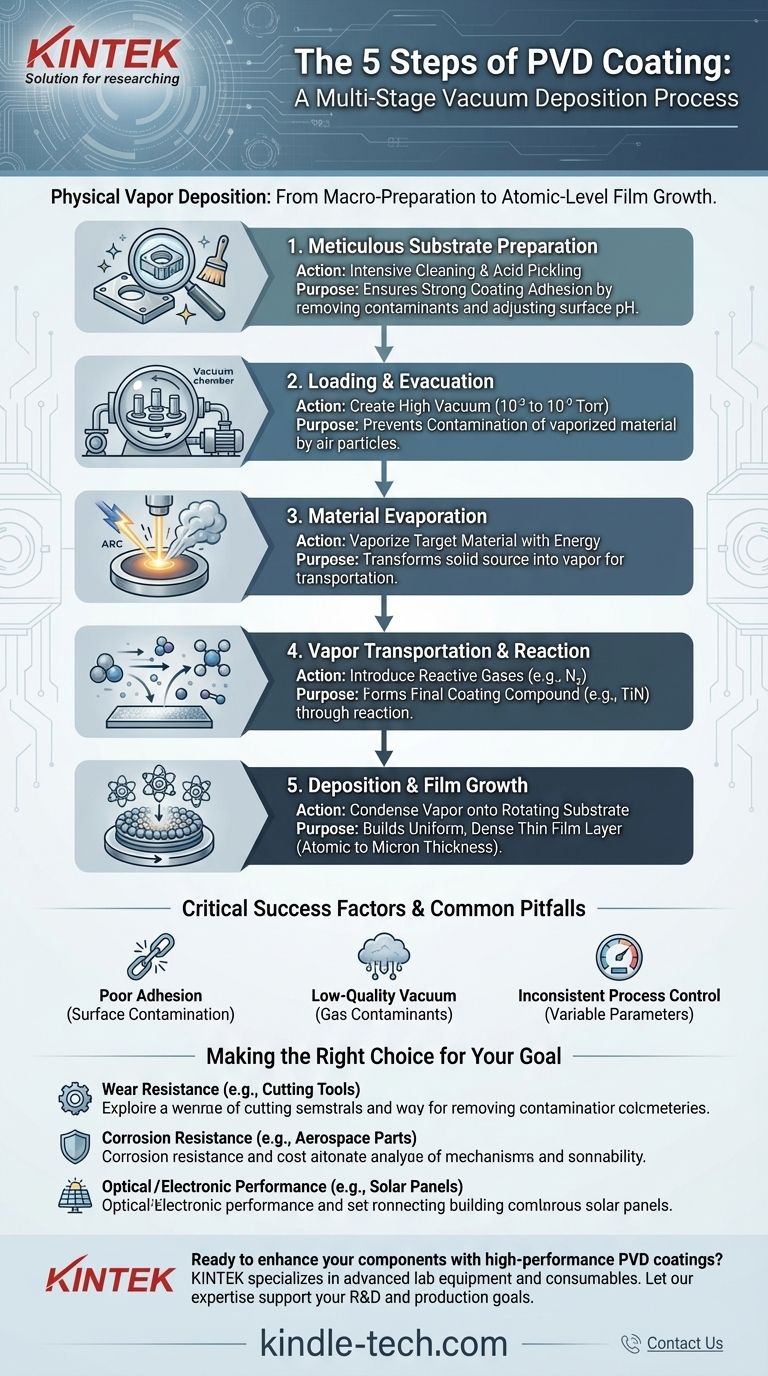

PVDプロセス:ステップごとの内訳

耐久性があり高品質なPVDコーティングがどのように形成されるかを理解するには、それぞれに明確な目的を持つ制御された段階のシーケンスとして捉えることが不可欠です。このプロセスは、マクロレベルの準備から原子レベルの膜成長へと進みます。

ステップ1:綿密な基材の前処理

コーティングが行われる前に、部品の表面は完全に準備されていなければなりません。これは、最終的なコーティングが適切に密着するために最も重要な段階と言えます。

このステップには、油分、ワックス、グリース、エッチングインクなどの表面汚染物質を除去するための集中的な洗浄が含まれます。

洗浄後、酸洗(acid pickling)などのプロセスが使用されることがあります。これは表面のpHを調整し、コーティングが基材と結合するための理想的な環境を作り出します。

ステップ2:装填と排気

洗浄後、部品(この時点から基材と呼ばれる)はPVD真空チャンバー内に慎重に装填されます。均一なコーティングを確実にするため、通常は回転治具上に配置されます。

その後、チャンバーは密閉され、一連のポンプによって空気が排気され、極めて低い圧力の真空(通常10⁻³~10⁻⁹ Torr)が作られます。この真空は、蒸発したコーティング材料が空気中の粒子と反応するのを防ぐために不可欠です。

ステップ3:材料の蒸発

これがPVDプロセスが真に始まる段階です。ターゲットと呼ばれる高純度の原料が、チャンバー内でエネルギーによって衝突されます。

このエネルギーは、しばしばアーク放電やイオンビームの形で、ターゲットから原子を叩き出し、固体材料を蒸気に変換します。

ステップ4:蒸気の輸送と反応

蒸発した原子は真空チャンバー内を直進し、基材に向かいます。この輸送中に、窒素や酸素などの反応性ガスがチャンバー内に導入されることがあります。これにより、金属蒸気が反応して金属窒化物や金属酸化物などの新しい化合物が形成され、これが最終的なコーティング材料となります。

ステップ5:成膜と膜の成長

蒸発した原子が基材に到達すると、表面に凝縮します。これが成膜段階です。

コーティングは、核生成サイトから始まり、層を重ねて緻密な薄膜へと成長します。膜厚は数原子層から数マイクロメートルまで変化します。

複雑な形状全体にわたって均一なコーティングを保証するために、この最終ステップ全体を通して基材は一定速度で回転させられることがよくあります。

一般的な落とし穴と重要な成功要因

PVDコーティングの品質は、プロセスの変数に対して非常に敏感です。いずれか一つの領域での失敗が、結果全体を損なう可能性があります。

表面汚染の影響

コーティング失敗の最も一般的な原因は密着不良です。初期の洗浄と準備の段階が不十分だと、コーティングは強固な結合を形成できず、剥がれたり剥離したりする可能性があります。

高品質な真空の必要性

真空が十分に低くない場合、残留ガス(酸素や水蒸気など)がチャンバー内に残ります。これらの汚染物質が成長中の膜に取り込まれると、欠陥が生じ、その密度、硬度、耐食性が損なわれます。

プロセス制御の役割

成膜速度、チャンバー温度、反応性ガスの圧力は、正確に監視および制御されなければなりません。一貫性のないパラメータは、構造的完全性が低く、予測不可能な性能を持つ膜につながります。

目標に合わせた適切な選択

PVDプロセスは、特定の成果を達成するために調整されます。主な目標を理解することが、プロセスの最も重要な側面に焦点を当てるのに役立ちます。

- 耐摩耗性(例:切削工具)が主な焦点の場合: 鍵となるのは、窒素ガスの正確な導入を通じて窒化チタン(TiN)などの硬く緻密なコーティングを形成することです。

- 耐食性(例:航空宇宙部品)が主な焦点の場合: 目標は非多孔質で完全に形成された膜であり、欠陥を防ぐために卓越した表面清浄度と高品質な真空が要求されます。

- 光学性能や電子性能(例:太陽電池)が主な焦点の場合: 成功は、極めて高い材料純度と、多くの場合リアルタイムで監視される膜厚の正確な制御にかかっています。

結局のところ、PVDは原子スケールのエンジニアリングプロセスであり、すべてのステップが正確に実行された場合に、非常に高性能な表面を作成する能力があります。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 基材の前処理 | 集中的な洗浄と酸洗い | 強固なコーティング密着性を確保 |

| 2. 装填と排気 | チャンバー内に高真空を生成 | 成膜中の汚染を防止 |

| 3. 材料の蒸発 | エネルギーでターゲット材料を蒸発させる | 輸送のための蒸気を生成 |

| 4. 蒸気の輸送と反応 | 反応性ガス(例:N₂)を導入 | 最終的なコーティング化合物(例:TiN)を形成 |

| 5. 成膜と膜の成長 | 回転する基材上に蒸気を凝縮させる | 均一で緻密な薄膜層を構築 |

高性能PVDコーティングでコンポーネントの性能を向上させる準備はできましたか? KINTEKは、正確なPVDプロセスに対応する高度な実験装置と消耗品の専門家であり、研究所が優れた耐摩耗性、耐食性、光学性能を達成できるよう支援します。当社の専門知識で、お客様の研究開発および生産目標をサポートします—お客様固有のコーティングニーズについて今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラミネート・加熱用真空熱プレス機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機