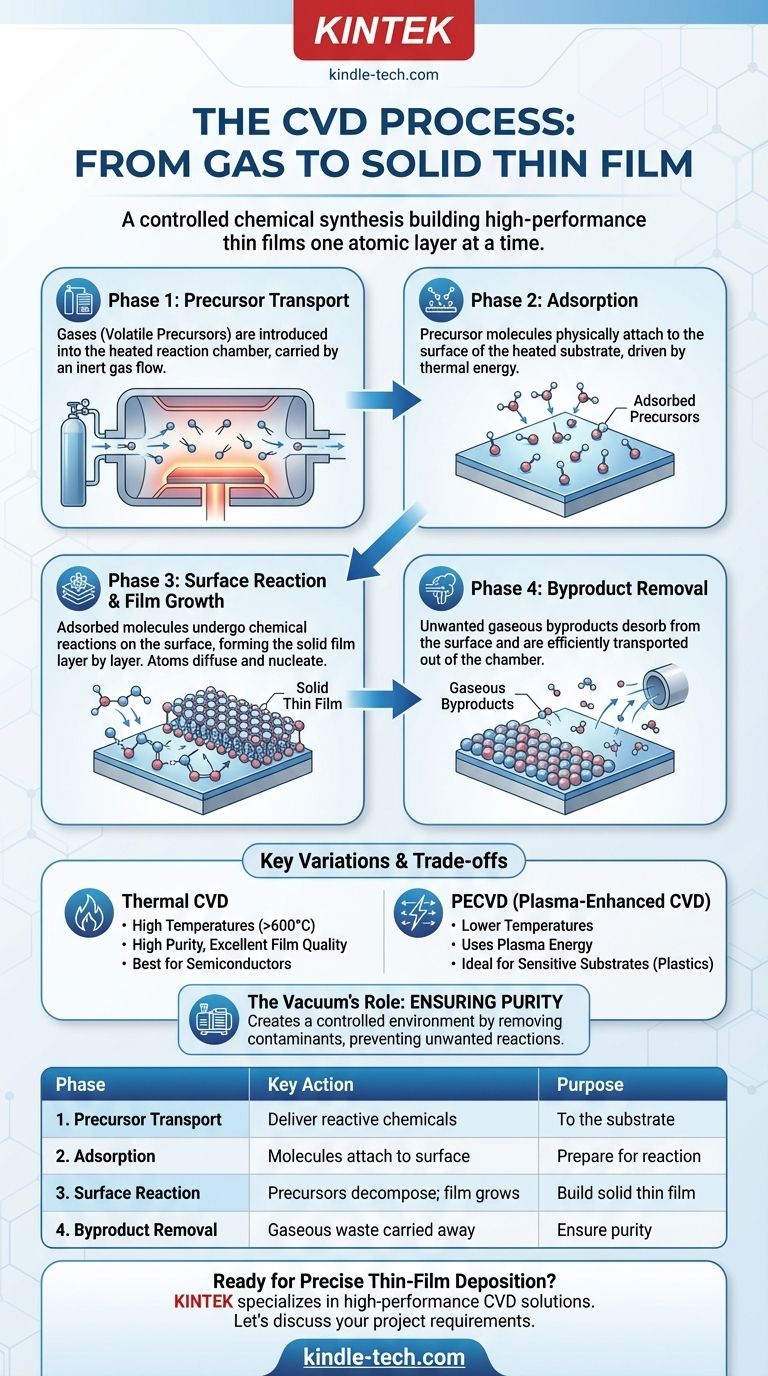

本質的に、化学気相成長(CVD)は、気体を基板上に固体で高性能な薄膜に変換する洗練されたプロセスです。反応性のある前駆体ガスをチャンバーに導入し、そこでガスが加熱された表面上で分解・反応し、目的の材料を原子層ごとに積み重ねていきます。基本的な工程には、これらのガスが基板へ輸送されること、表面上で化学反応を起こして固体が形成されること、そして気体の副生成物が除去されることが含まれます。

重要な洞察は、CVDは単なるコーティング技術ではなく、表面上で直接起こる制御された化学合成であるということです。ガスの供給から表面反応、副生成物の除去に至る一連の事象を理解することが、最終的な材料の特性を制御する鍵となります。

CVDプロセスの分解

プロセス全体は4つの明確な段階に分けることができ、それぞれが高い品質で均一な膜を得るために重要です。この順序は、前駆体分子が気体から固体構造へと移行する道のりを示しています。

フェーズ1:前駆体の導入と輸送

プロセスは、前駆体として知られる反応性ガスを反応チャンバーに供給することから始まります。

これらの前駆体は、堆積させたい元素を含む揮発性の化合物です。それらは通常、不活性ガスの流れによって運ばれ、ターゲットとなる基板へと輸送されます。

フェーズ2:基板への吸着

前駆体ガスが基板に到達すると、吸着と呼ばれるプロセスでその表面に物理的に付着します。

基板自体は特定の温度に加熱され、今後の反応を促進するために必要な熱エネルギーが供給されます。この段階は、単に反応性分子を表面に「着地させ、付着させる」ことが目的です。

フェーズ3:表面反応と膜成長

ここがCVDプロセスの核心であり、化学的変換が起こる場所です。吸着した前駆体分子は、加熱された表面からエネルギーを吸収し、化学反応を起こします。

これらの反応により前駆体が分解され、目的の原子が基板表面と結合できるようになります。その後、原子は表面を横切って拡散し、エネルギー的に有利な位置を見つけて、核生成と呼ばれるステップで安定した結晶構造を形成します。このプロセスが繰り返され、薄膜が層状に成長していきます。

フェーズ4:副生成物の脱着と除去

固体膜を形成する化学反応は、望ましくない気体の副生成物も生み出します。

これらの副生成物分子は、基板表面から脱着(離脱)し、ガスの流れによって反応チャンバー外へ輸送されなければなりません。効率的な除去は、これらの副生成物が成長中の膜を汚染するのを防ぐために極めて重要です。

主要なバリエーションとトレードオフの理解

上記で説明した「標準」プロセスは熱CVDとして知られていますが、さまざまなニーズに対応するためにいくつかのバリエーションが存在します。主なトレードオフは、多くの場合、堆積温度と膜品質との間になります。

熱CVDとプラズマ支援CVD(PECVD)の比較

熱CVDは、化学反応のためのエネルギー供給に純粋に高い温度(しばしば600℃超)に依存します。これにより非常に純粋で高品質な膜が得られますが、プラスチックや特定の電子機器など、温度に敏感な基板を損傷する可能性があります。

プラズマ支援CVD(PECVD)は、電場を使用してプラズマ(イオン化されたガス)を生成します。この高エネルギーのプラズマは、はるかに低い温度で前駆体ガスを分解できるため、敏感な材料への堆積に理想的です。

真空の重要な役割

真空は化学物質をワークピースに「引き寄せる」という誤解があります。実際には、真空の主な目的は純度を確保することです。

チャンバーから空気やその他の汚染物質を除去することにより、意図した前駆体ガスのみが反応できる制御された環境を作り出します。これにより、最終膜内に望ましくない酸化物や窒化物が形成されるのを防ぎます。

プロジェクトへの適用

適切なCVD法は、堆積させる材料と使用する基板に完全に依存します。

- 高純度で結晶性の高い膜(例:半導体用)が主な焦点の場合:高温で達成される優れた膜品質のため、熱CVDがしばしば優れた選択肢となります。

- 温度に敏感な材料(例:ポリマーや組み立て済み電子機器)への堆積が主な焦点の場合:PECVDは、はるかに低い温度で高品質な膜成長を可能にするため、必要なアプローチとなります。

- 複雑な多元素膜(例:先端半導体やLED)の成長が主な焦点の場合:組成を精密に制御できる金属有機CVD(MOCVD)などの特殊な技術が使用されます。

結局のところ、CVDを習得することは、この一連の化学イベントを正確に制御し、原子レベルから材料を構築することなのです。

要約表:

| フェーズ | 主要なアクション | 目的 |

|---|---|---|

| 1. 前駆体の輸送 | ガスがチャンバーに導入される | 反応性化学物質を基板に供給する |

| 2. 吸着 | 分子が加熱された表面に付着する | 化学反応の準備をする |

| 3. 表面反応 | 前駆体が分解され、膜が層状に成長する | 固体薄膜を構築する |

| 4. 副生成物の除去 | 気体廃棄物が運び去られる | 膜の純度と品質を確保する |

研究室で正確な薄膜堆積を実現する準備はできましたか?

KINTEKは、CVDなどの高度なプロセス向けの高性能ラボ機器および消耗品の専門メーカーです。高純度膜用の堅牢な熱CVDシステムが必要な場合でも、温度に敏感な基板用の多用途なPECVDソリューションが必要な場合でも、当社の専門知識により、お客様の研究または生産ニーズに最適なツールを確実に入手できます。

お客様のプロジェクト要件について話し合いましょう。 今すぐ専門家にご連絡いただき、お客様の研究室に最適なCVDソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置