簡単に言うと、主な熱分解反応器は、材料の移動方法と熱伝達方法によって分類され、固定床、流動床、ロータリーキルン、オーガー式反応器などがあります。それぞれの設計は、温度と処理時間を制御するように設計されており、これにより、主要な生成物がバイオ炭、バイオオイル、合成ガス(シンガス)のいずれになるかが直接決まります。

使用する熱分解反応器の特定の種類は、プロセス全体において最も重要な決定です。それは単なる反応容器ではなく、反応器の設計が加熱速度と滞留時間を制御することで、最終的な製品収率を根本的に決定します。

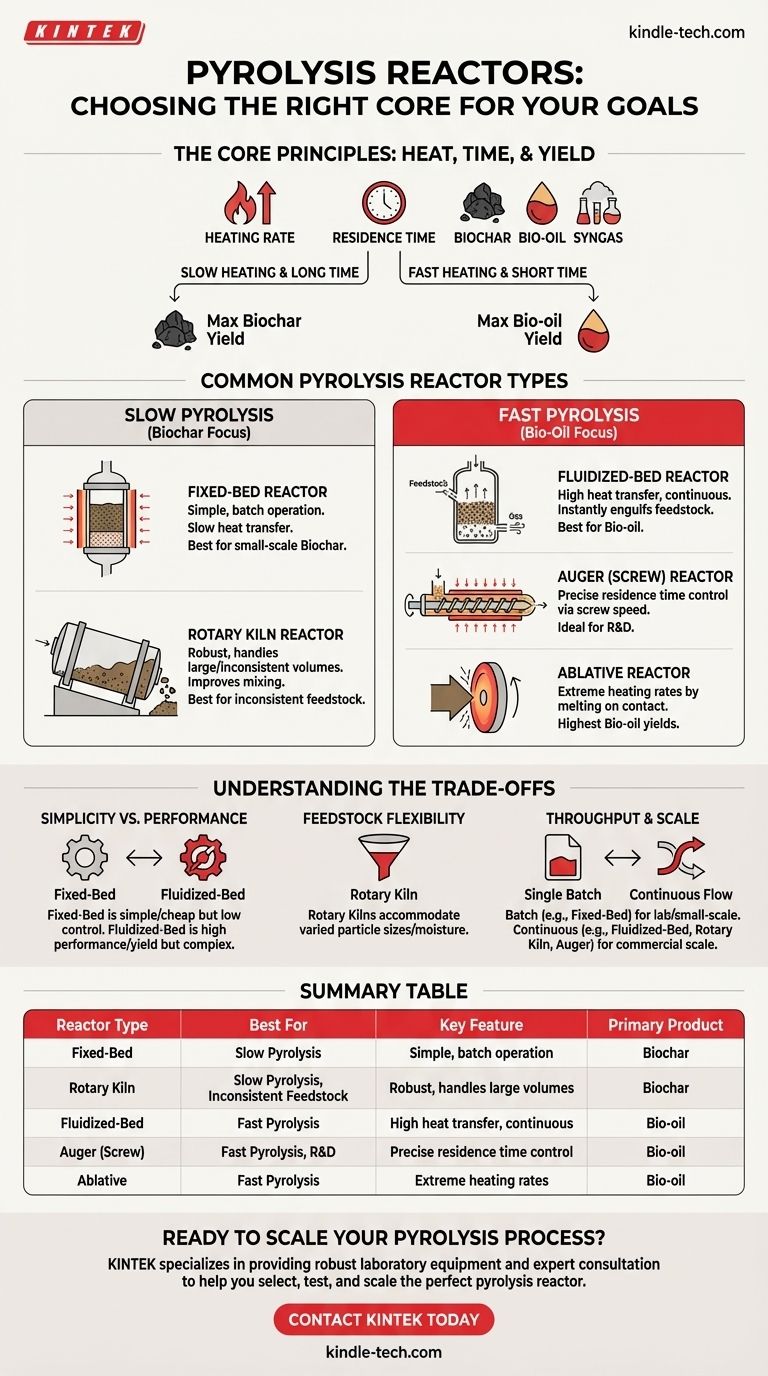

核心原理:熱、時間、収率

あらゆる熱分解反応器の目的は、バイオマスやプラスチックなどの原料を無酸素環境で熱分解することです。反応器の設計は、結果を決定する3つの重要な変数を制御するためのものです。

加熱速度の役割

原料が目標温度まで加熱される速度は、おそらく最も重要な要素です。

遅い加熱速度は、二次反応を発生させ、より大きな蒸気分子を分解し、固体のバイオ炭の形成を促進します。

速い加熱速度(毎秒数百または数千℃)は、これらの二次反応を最小限に抑えます。これにより、材料は急速に気化し、蒸気を冷却・回収することで、液体のバイオオイルの収率を最大化します。

滞留時間の影響

滞留時間とは、材料(固体の原料と生成蒸気)が反応器の高温ゾーンに留まる時間のことです。

長い滞留時間(数分から数時間)は、遅い加熱と組み合わせることで、材料が安定した炭素に変換される時間を長くし、バイオ炭を最大化します。

非常に短い蒸気滞留時間(通常2秒未満)は、高速熱分解にとって非常に重要です。これにより、貴重な油蒸気が非凝縮性ガスに分解される前に反応器から除去されることが保証されます。

一般的な熱分解反応器の種類を解説

多くの特殊な設計が存在しますが、ほとんどの商業用および研究用システムは、いくつかの主要な概念に基づいています。それぞれが特定の熱分解プロセス(低速または高速)に合わせて調整されています。

低速熱分解用(バイオ炭重視)

これらの反応器は、加熱速度が遅く、滞留時間が長いです。

固定床反応器:これは最もシンプルな設計です。原料は容器に投入され、外部から加熱されます。熱伝達は遅く非効率的であるため、プロセス制御がそれほど重要でない小規模なバイオ炭生産に適しています。

ロータリーキルン反応器:わずかな角度で設置された大型の回転する円筒です。回転しながら原料が転がり落ちることで、固定床に比べて混合と熱分布が改善されます。その堅牢性により、不均一な原料を大量に処理するのに優れています。

高速熱分解用(バイオオイル重視)

これらの反応器は、極めて迅速な熱伝達と短い蒸気滞留時間のために設計されています。

流動床反応器:熱いガス(または空気)が砂や触媒の床を上向きに強制的に通過させられ、固体粒子が沸騰する流体のように振る舞います。原料が導入されると、この熱く乱流の媒体に瞬時に包まれ、信じられないほど高い熱伝達率を達成します。これはバイオオイルを最大化するための非常に一般的で効果的な技術です。

オーガー(またはスクリュー)反応器:原料は回転するスクリューによって加熱されたチューブ内を搬送されます。この設計は、スクリューの回転速度を調整することで、滞留時間を正確に制御できます。熱は加熱されたチューブ壁から、スクリューによって移動される薄い材料層に伝達されます。

アブレーション反応器:このユニークな設計は、原料を非常に高温で急速に移動する表面に押し付けます。材料は接触と同時に効果的に溶融・気化し、可能な限り最高の加熱速度を達成します。これにより高いバイオオイル収率が得られますが、機械的に複雑になる可能性があります。

トレードオフを理解する

反応器の選択には、特定の目標と原料に対して、複雑さ、コスト、性能のバランスを取ることが含まれます。

シンプルさ vs. 性能

固定床反応器は機械的にシンプルで、製造コストも安価です。しかし、その劣悪な熱伝達は処理能力を制限し、最終製品の品質をほとんど制御できません。

流動床反応器は、優れた性能と高いバイオオイル収率を提供します。これは、より高い複雑さ、より高いエネルギー消費(流動化ガス用)、そしてより洗練された制御システムの必要性というコストを伴います。

原料の柔軟性

ロータリーキルンは最も寛容です。その転動作用により、幅広い粒度と水分含有量に対応できるため、都市固形廃棄物や農業残渣などの材料に最適です。

対照的に、流動床反応器は、適切な流動化を確保し、目詰まりを防ぐために、一貫した比較的小さな粒度を必要とします。

処理能力とスケール

多くのシンプルな固定床設計のようなバッチ反応器は、一度に1つの負荷を処理するため、実験室規模の研究や非常に小規模な生産にのみ適しています。

流動床、オーガー、ロータリーキルン反応器はすべて連続運転用に設計されており、かなりの処理能力を必要とする商業規模のアプリケーションの標準となっています。

目標に合った適切な選択をする

反応器の選択は、目的とする主要製品によって決定されなければなりません。

- バイオ炭の収率を最大化することが主な焦点である場合:ロータリーキルンやシンプルな固定床のような低速熱分解反応器が最も直接的な方法です。

- バイオオイルの収率を最大化することが主な焦点である場合:高速熱分解反応器を使用する必要があり、流動床が最も実績があり、スケーラブルな技術です。

- 不均一な、または扱いにくい原料を処理する場合:ロータリーキルンの堅牢で寛容な性質が優れた選択肢となります。

- 研究開発のために精密な制御が必要な場合:オーガー反応器は滞留時間に関して比類のない制御を提供し、実験作業に最適です。

最終的に、反応器は熱分解システムの心臓部であり、適切な設計を選択することが、原料を価値ある製品に変えるための第一歩となります。

要約表:

| 反応器の種類 | 最適用途 | 主な特徴 | 主要製品 |

|---|---|---|---|

| 固定床 | 低速熱分解 | シンプル、バッチ運転 | バイオ炭 |

| ロータリーキルン | 低速熱分解、不均一な原料 | 堅牢、大量処理 | バイオ炭 |

| 流動床 | 高速熱分解 | 高熱伝達、連続 | バイオオイル |

| オーガー(スクリュー) | 高速熱分解、研究開発 | 精密な滞留時間制御 | バイオオイル |

| アブレーション | 高速熱分解 | 極端な加熱速度 | バイオオイル |

熱分解プロセスをスケールアップする準備はできていますか?

適切な反応器を選択することは、バイオ炭、バイオオイル、または合成ガスの目標収率を達成するために不可欠です。KINTEKは、お客様の特定の原料と製品目標に最適な熱分解反応器を選択、テスト、スケールアップできるよう、堅牢な実験装置と専門的なコンサルティングを提供しています。

当社のチームは、シンプルさ、性能、原料の柔軟性の間のトレードオフを乗り越え、プロセスの効率を最適化するお手伝いをします。

今すぐKINTEKにお問い合わせいただき、お客様のプロジェクトについてご相談ください。当社のラボソリューションがお客様の熱分解開発をどのように加速できるかを発見してください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験用ミニSS高圧オートクレーブ反応器