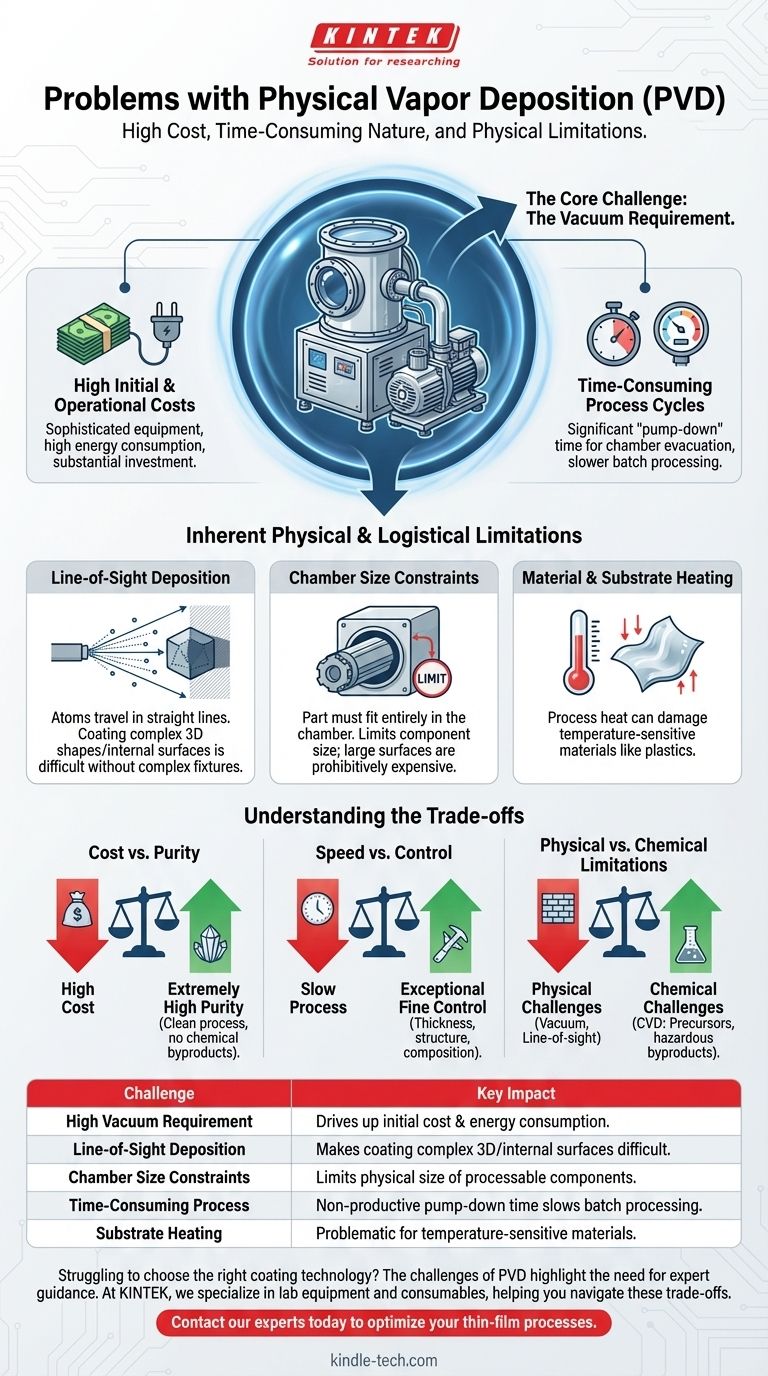

物理蒸着(PVD)の主な問題点は、その高コストと時間の消費であり、これらはどちらも高真空環境という基本的な要件に直接起因しています。これらの要因に、「視線」蒸着のような物理的な制限が加わることで、特定の用途において大きな障壁が生じます。

PVDは非常に純粋で高品質な薄膜を生成することで知られていますが、その主な課題は経済的および物流的なものです。このプロセスは本質的に高価で、比較的遅く、真空チャンバーのサイズと、原子がソースから基板まで移動する直線経路によって物理的に制約されます。

中核的な課題:真空要件

真空下で操作する必要があることが、PVDの最も重大な欠点の原因となっています。この環境を作り出し、維持することは、複雑で資源集約的な作業です。

高い初期費用と運用費用

PVDシステムには、高出力真空ポンプ、密閉チャンバー、精密な監視ツールなど、洗練された高価な装置が必要です。これにより、初期設備投資が多額になります。

さらに、このプロセスはエネルギー集約型であり、継続的な運用コストが高くなる原因となります。

時間のかかるプロセスサイクル

PVDプロセスサイクルのかなりの部分は、「ポンプダウン」、つまりチャンバーを必要な真空レベルまで排気するのにかかる時間に費やされます。

この非生産的な時間は、PVDを、大気圧またはその近くで動作する手法と比較して、バッチ処理において本質的に遅くします。

固有の物理的および物流的制限

真空以外にも、PVDの動作の物理的性質は、その使用に実用的な制約を課します。

「視線」蒸着

スパッタリングや蒸発などのPVDプロセスでは、原子はソース材料からターゲット表面まで直線で移動します。

これは、ソースの直接的な視線内にない領域には、ほとんど、またはまったくコーティングが施されないことを意味します。複雑な3D形状や部品の内部表面をコーティングすることは非常に困難であり、均一性を達成するためには、複雑な回転治具が必要となることがよくあります。

チャンバーサイズの制約

コーティングされる部品は、真空チャンバー内に完全に収まる必要があります。これにより、処理できる部品のサイズに厳密な制限が生じます。

非常に大きな表面をコーティングすることは、法外な費用がかかるか、物理的に不可能である可能性があります。なぜなら、それには同様に大きく高価な真空チャンバーが必要となるからです。

材料と基板の加熱

多くのPVDプロセスは、かなりの熱を発生させるか、望ましい膜特性を達成するために基板を加熱する必要があります。

これは、特定のプラスチックやポリマーなどの温度に敏感な材料を扱う場合に問題となる可能性があり、これらの条件下で反ったり劣化したりする可能性があります。

トレードオフを理解する

コーティング技術を選択するには、その欠点と独自の長所を比較検討する必要があります。PVDの問題点は、その利点のために必要なトレードオフです。

コスト対純度

PVDは高価ですが、真空環境は非常にクリーンなプロセスを保証します。これにより、化学蒸着(CVD)のような方法で存在する可能性のある化学副産物を含まない、非常に高純度のコーティングが得られます。

速度対制御

プロセス全体は時間がかかりますが、PVDは膜の厚さ、構造、組成に対して非常に細かい制御を提供します。光学および半導体用途では、このレベルの精度は不可欠です。

物理的制限対化学的制限

PVDの課題は主に物理的なもの(視線、真空)です。対照的に、CVDは、安定した無毒の前駆体化学物質を見つけることや、潜在的に危険な副産物に対処することなど、化学的な課題に直面することがよくあります。

アプリケーションに最適な選択をする

最終的な決定は、プロジェクトの主要な目標によって導かれる必要があります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:PVDの視線制限に対するソリューションを慎重に設計するか、代替方法を検討する必要があります。

- 大規模生産における費用対効果が主な焦点である場合:PVDの高コストと遅いサイクル時間は、大きな障壁となる可能性があります。

- 最高の膜純度と正確な膜厚制御を達成することが主な焦点である場合:PVDの課題は、優れた結果を達成するために必要かつ価値のあるトレードオフとなることがよくあります。

これらの固有の制限を理解することが、特定の目標のためにPVDの強力な機能を効果的に活用するための第一歩です。

要約表:

| 課題 | 主な影響 |

|---|---|

| 高真空要件 | 初期設備コストと継続的なエネルギー消費を増加させます。 |

| 視線蒸着 | 複雑な3D形状や内部表面のコーティングを困難にします。 |

| チャンバーサイズの制約 | 処理できる部品の物理的なサイズを制限します。 |

| 時間のかかるプロセス | 非生産的なポンプダウン時間がバッチ処理を遅らせます。 |

| 基板加熱 | プラスチックなどの温度に敏感な材料にとって問題となる可能性があります。 |

研究室独自のニーズに最適なコーティング技術の選択に苦労していませんか? PVDの課題(高コストや視線制限など)は、専門家のアドバイスの重要性を浮き彫りにします。KINTEKでは、研究室の機器と消耗品を専門とし、これらのトレードオフを乗り越え、優れた純度や複雑な形状など、お客様のアプリケーションに最適なソリューションを選択できるようお手伝いします。今すぐ当社の専門家にお問い合わせください。薄膜プロセスを最適化し、自信を持ってプロジェクト目標を達成しましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器