本質的に、最も一般的な熱処理プロセスは、焼鈍(アニーリング)、焼入れ(ハードニング)、焼戻し(テンパリング)、浸炭焼入れ(ケースハードニング)、時効硬化(プレシピテーション・ハーデニング)です。各プロセスは、加熱と冷却を注意深く制御したサイクルを含み、金属の内部構造を意図的に変化させ、特定の工学的要件に合わせて硬度、靭性、延性などの物理的・機械的特性を変えるように設計されています。

熱処理は単一の操作ではなく、一連の精密な冶金学的ツールです。基本的な原理は単純で、温度と冷却速度を制御することで、金属の微視的な結晶構造を制御し、それが結果として巨視的な性能を決定します。

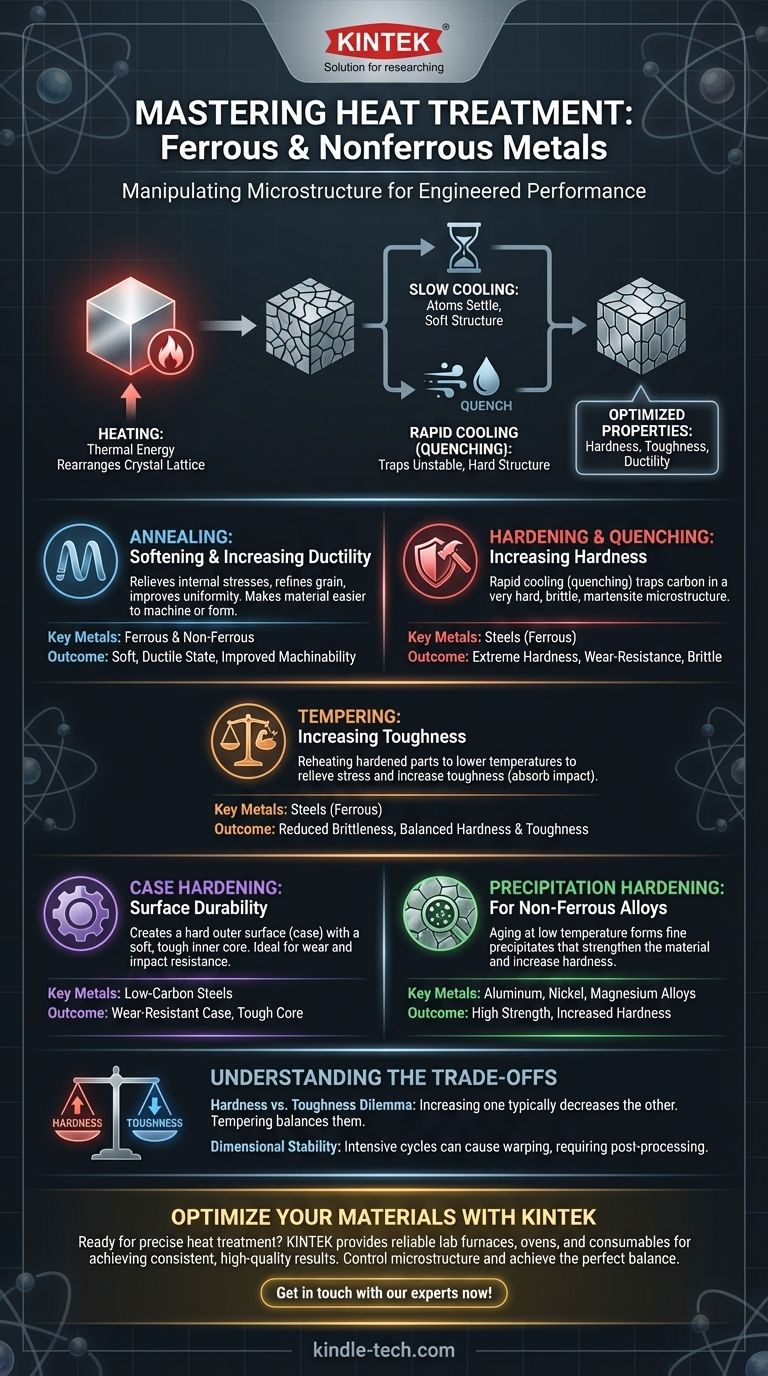

目的:金属の微細構造の操作

熱処理を理解するためには、まずすべての金属には結晶性の内部構造(微細構造または結晶粒構造と呼ばれることが多い)があることを理解する必要があります。これらの微細な結晶粒のサイズ、形状、組成が金属の特性を決定します。

温度の役割

金属を加熱すると熱エネルギーが供給されます。このエネルギーにより、結晶格子内の原子が移動、再配列し、互いに元素を溶解することさえ可能になり、結晶粒構造が変化します。

冷却速度の重要な役割

金属が冷却される速度が、特定の微細構造を「固定」します。ゆっくりとした冷却は、原子が柔らかく安定した状態に落ち着く時間を与えます。急速な冷却、すなわち焼入れ(クエンチング)は、原子を非常に歪んだ、不安定で非常に硬い状態に閉じ込めます。

主要な熱処理プロセスとその目的

各プロセスは、特定の成果を達成するために設計された独自の温度と冷却プロファイルによって定義されます。これらのプロセスは、その主な機能によって大別できます。

軟化と延性の向上:焼鈍(アニーリング)

焼鈍(Annealing)は、金属を可能な限り柔らかく、延性があるようにするために使用されるプロセスです。金属を加熱し、その温度に保持した後、非常にゆっくりと冷却します。これにより内部応力が緩和され、結晶粒構造が微細化され、均一性が向上します。材料の機械加工や成形を容易にするため、または加工硬化の影響を打ち消すためによく行われます。焼鈍は、鉄系および非鉄系金属の両方で一般的です。

硬度の向上:焼入れ(ハードニング)と焼入れ(クエンチング)

焼入れ(Hardening)は主に、十分な炭素含有量を持つ鋼やその他の鉄合金に適用されます。鋼を臨界温度まで加熱して結晶構造を変化させた後、水、油、または空気などの媒体で焼入れ(Quenching)して急速に冷却します。

この急速な冷却により、炭素がマルテンサイトと呼ばれる非常に硬く、脆い針状の微細構造に閉じ込められます。結果として得られる部品は極めて硬く耐摩耗性がありますが、後続のプロセスなしではほとんどの用途には脆すぎます。

靭性の向上:焼戻し(テンパリング)

焼戻し(Tempering)は、ほとんどの場合、焼入れの後に行われます。硬化して脆くなった部品を、より低い温度まで再加熱し、特定の時間保持した後、冷却します。このプロセスにより、焼入れによる内部応力の一部が緩和され、硬いマルテンサイト構造がわずかに変化することが可能になります。その結果、硬度は低下しますが、衝撃を吸収して破壊されない能力である靭性(Toughness)が大幅かつ決定的に向上します。

表面耐久性の向上:浸炭焼入れ(ケースハードニング)

浸炭焼入れ(Case Hardening)は、2つの異なるゾーンを持つ部品を作成します。すなわち、極めて硬く耐摩耗性のある外表面(「ケース」)と、より柔らかく靭性のある内部コアです。これは、表面摩耗に耐えつつ衝撃荷重にも耐える必要があるギアやベアリングなどの部品に理想的です。

一般的な方法の1つは浸炭(Carburizing)であり、低炭素鋼部品を炭素豊富な雰囲気中で加熱します。炭素が表面に拡散し、その後の焼入れ時に外層のみが硬化可能になります。

非鉄合金の場合:時効硬化(プレシピテーション・ハーデニング)

アルミニウム、マグネシウム、ニッケル合金などの多くの非鉄合金は、鋼のように焼入れで硬化させることはできません。代わりに、時効硬化(Precipitation Hardening)(またはエイジ・ハーデニング)を使用します。

このプロセスは、合金を加熱して合金元素を固溶体中に溶解させ、それをトラップするように焼入れした後、低温で「時効処理」を行います。この時効処理により、結晶粒構造内に非常に微細な粒子(析出物)が形成され、これが変形の障害物として機能し、材料の強度と硬度を劇的に向上させます。

トレードオフの理解

熱処理プロセスを選択することは、常に競合する特性のバランスを取る問題です。単一のプロセスですべての望ましい特性を最大化することはできません。

硬度対靭性のジレンマ

これは冶金学における最も基本的なトレードオフです。金属の硬度を上げると、ほぼ例外なく靭性が低下し、脆くなります。完全に焼入れされ、焼戻しされていない鋼部品は最大の硬度を持ちますが、ガラスのように粉々になります。焼戻しとは、本質的な靭性を得るために意図的に硬度を犠牲にすることです。

寸法安定性と歪み

激しい加熱と急速な冷却サイクル、特に焼入れは、大きな内部応力を発生させます。これらの応力により、部品が反ったり、ねじれたり、寸法が変化したりすることがあり、最終的な公差を満たすためには二次的な研削または機械加工が必要になることがよくあります。

プロセスの複雑さとコスト

焼鈍のような単純なプロセスは比較的安価です。浸炭焼入れや焼入れ・焼戻しサイクルなどの多段階プロセスは、より高度な設備、より厳密な制御、およびより長い炉内時間を必要とし、最終部品のコストを大幅に増加させます。

用途に応じた適切なプロセスの選択

選択は、コンポーネントの主要な性能要件によって推進される必要があります。

- 金属を機械加工または成形しやすくすることに重点を置く場合: 焼鈍が、最も柔らかく、最も延性のある状態を作り出すプロセスです。

- 衝撃を吸収しながら極度の表面摩耗が必要な部品(例:ギア)の場合: 浸炭焼入れが、必要な硬いケースと靭性のあるコアを提供します。

- 鋭いエッジを保持し、破断に耐える必要がある鋼製コンポーネント(例:ナイフや工具)の場合: 硬度と靭性のバランスをとるために、焼入れと焼戻しのプロセスが必要です。

- アルミニウム、チタン、またはニッケル合金で高強度を達成することに重点を置く場合: 時効硬化が、これらの非鉄材料の標準的な方法です。

結局のところ、熱処理は、特定のタスクのために設計された高性能材料へと、一般的な金属を変貌させます。

要約表:

| プロセス | 主な目的 | 主要な金属 | 主な結果 |

|---|---|---|---|

| 焼鈍 (Annealing) | 軟化、延性の向上 | 鉄系および非鉄系 | 応力の緩和、機械加工性の向上 |

| 焼入れと焼入れ (Hardening & Quenching) | 硬度の向上 | 鋼(鉄系) | 硬く脆いマルテンサイト構造を生成 |

| 焼戻し (Tempering) | 靭性の向上 | 鋼(鉄系) | 焼入れ後の脆性の低減 |

| 浸炭焼入れ (Case Hardening) | 硬い表面/靭性のあるコアの作成 | 低炭素鋼 | 耐摩耗性ケース(例:浸炭による) |

| 時効硬化 (Precipitation Hardening) | 強度/硬度の向上 | アルミニウム、ニッケル、マグネシウム合金 | 微細粒子析出による強化 |

精密な熱処理で材料の最適化を行う準備はできましたか? 一貫した高品質の結果を得るためには、適切な実験装置が不可欠です。KINTEKは、焼鈍、焼入れ、焼戻し、その他の熱処理プロセス向けに調整された信頼性の高いラボ用炉、オーブン、消耗品の提供を専門としています。研究開発(R&D)であれ品質管理であれ、当社のソリューションは、微細構造の制御を支援し、特定の金属部品に対して硬度、靭性、延性の完璧なバランスを達成するのに役立ちます。

お客様の用途のニーズについてご相談いただき、KINTEKがお客様の研究所の能力をどのように向上させられるかをご確認いただくために、今すぐお問い合わせください。

ビジュアルガイド