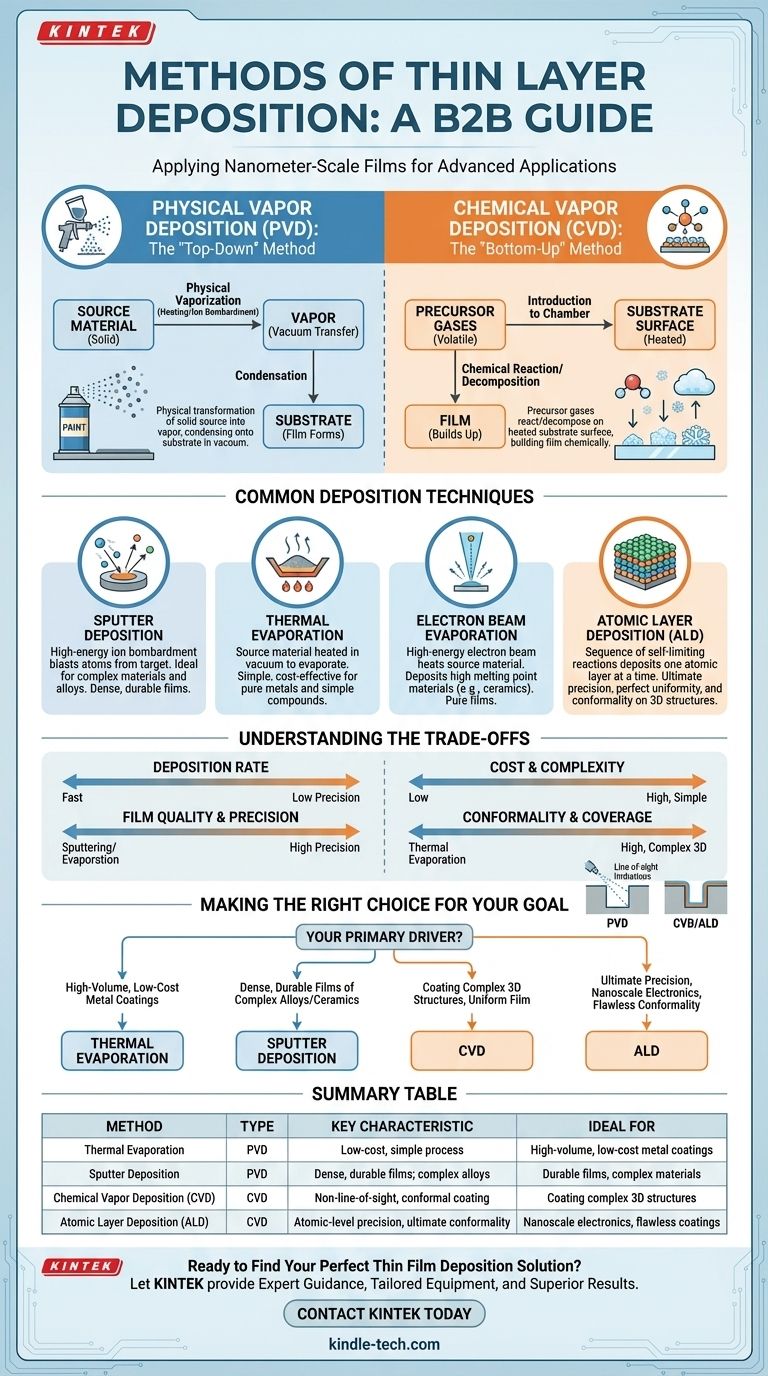

薄膜堆積とは、基板上に、しばしばナノメートルまたはマイクロメートル厚の材料膜を形成するプロセスです。主な方法は2つの主要なカテゴリに分類されます。物理気相成長(PVD)は、材料を物理的に気化させて転送する方法であり、化学気相成長(CVD)は、基板表面での化学反応によって膜を形成する方法です。原子層堆積(ALD)のようなより高度な技術は、層ごとの精度を提供し、スプレー熱分解のような方法は特定の用途に使用されます。

適切な堆積方法を選択することは、単一の「最良の」技術を見つけることではありません。それは、物理的であろうと化学的であろうと、プロセスを特定の材料、望ましい膜特性、およびコストや規模などの運用上の制約に合わせることです。

2つの基本的なアプローチ:物理的 vs. 化学的

堆積技術の広大な領域は、材料を物理的に移動させることと化学的に生成することの根本的な違いを理解することで単純化できます。

物理気相成長(PVD):"トップダウン"方式

PVDは、加熱やイオン衝撃などの物理的手段を使用して、固体源材料を蒸気に変換するプロセス群を包含します。この蒸気は真空を通過し、基板上に凝縮して薄膜を形成します。

PVDは、高度に制御されたスプレー塗装の一種と考えてください。「塗料」(材料)の供給源があり、それが霧化されてターゲット表面(基板)に向けられます。

化学気相成長(CVD):"ボトムアップ"方式

CVDは、反応チャンバーに導入される揮発性前駆体ガスを使用します。これらのガスは、加熱された基板表面で反応または分解し、薄膜を「下から上へ」構築します。

このプロセスは、冷たい窓に霜が形成されるのと似ています。空気中の水蒸気分子(前駆体)が冷たいガラス(基板)に沈着し、固体の結晶性氷の層(膜)を形成します。

一般的な堆積技術を詳しく見る

PVDとCVDが主要なファミリーである一方で、その中の特定の技術は明確な利点を提供します。

スパッタリング堆積(PVD)

スパッタリングでは、目的の材料で作られたターゲットが、プラズマからの高エネルギーイオンによって衝撃を受けます。この衝撃は微細なサンドブラスターのように機能し、ターゲットから原子を叩き出し、それが移動して基板上に堆積します。

この方法は非常に汎用性が高く、合金や化合物のような複雑な材料を堆積させるのに優れています。膜の組成がソースターゲットと密接に一致するためです。

熱蒸着(PVD)

これは最も単純なPVD方法の1つです。ソース材料は容器(るつぼやボートなど)に入れられ、真空中で加熱されて蒸発します。結果として生じる蒸気は上昇し、直線的に移動し、より冷たい基板上に凝縮します。

比較的低い融点を持つ純粋な金属や単純な化合物を堆積させるための費用対効果の高い選択肢です。

電子ビーム蒸着(PVD)

熱蒸着のバリエーションである電子ビーム蒸着は、高エネルギーで磁気的に集束された電子ビームを使用してソース材料を加熱します。これにより、熱的に蒸発させることが困難な高融点材料(難溶性金属やセラミックスなど)の堆積が可能になります。

材料自体のみが加熱されるため、加熱源からの汚染が少なく、より純粋な膜が得られます。

原子層堆積(ALD)

ALDはCVDのサブタイプであり、究極の精度を提供します。このプロセスは、自己制限的な化学反応のシーケンスを使用し、文字通り原子層ごとに膜を堆積させます。

この技術は、膜厚を比類なく制御でき、最も複雑な3D構造上でも完全に均一でピンホールフリーのコーティングを作成できます。

トレードオフを理解する

普遍的に優れた単一の方法はありません。最適な選択は、性能、材料、コストに関する特定の要件に完全に依存します。

コスト vs. 精度

熱蒸着のような単純な方法は、一般的に最も安価です。スパッタリングシステムはより複雑で高価であり、ALDシステムはその精度と処理時間の遅さのため、かなりの投資を伴います。

材料適合性

熱蒸着では、一部の複雑な合金や化合物は、その成分の蒸気圧が異なる場合、分解を引き起こす可能性があります。スパッタリングは、複雑な材料の化学量論を維持するためにはるかに堅牢です。CVDとALDは、適切な、しばしば高反応性の前駆体ガスの入手可能性に完全に依存します。

コンフォーマリティとカバレッジ

コンフォーマリティとは、膜が非平面表面を均一にコーティングする能力です。PVD技術は「見通し線(line-of-sight)」プロセスであり、複雑な形状、溝、または基板の裏側をコーティングすることは困難です。対照的に、CVDとALDは、前駆体ガスがすべての露出表面に到達できるため、非常にコンフォーマルなコーティングの作成に優れています。

堆積速度 vs. 膜品質

速度と制御の間には、しばしばトレードオフがあります。スパッタリングと蒸着は、生産に適した比較的高い堆積速度を提供します。ALDは著しく遅く、膜をオングストローム単位で構築しますが、この遅いペースがその並外れた品質と精度を保証します。

目標に合った適切な選択をする

アプリケーションの主要な推進要因が、あなたの決定を導くはずです。

- 大量生産、低コストの単純な金属コーティングが主な焦点の場合: 熱蒸着が最も経済的で簡単な選択肢となることが多いです。

- 複雑な合金やセラミックスの緻密で耐久性のある膜を堆積させることが主な焦点の場合: スパッタリング堆積は、組成と膜特性の優れた制御を提供します。

- 複雑な3D構造を完全に均一な膜でコーティングすることが主な焦点の場合: CVDの非見通し線特性は、理想的な選択肢となります。

- ナノスケールエレクトロニクスや光学系向けの究極の精度、原子レベルの膜厚制御、完璧なコンフォーマリティが主な焦点の場合: ALDは、比類のない、ただしより遅く高価なソリューションです。

これらの基本的なトレードオフを理解することで、堆積方法の選択は推測から戦略的なエンジニアリングの決定へと変わります。

概要表:

| 方法 | タイプ | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 熱蒸着 | PVD | 低コスト、シンプルなプロセス | 大量生産、低コストの金属コーティング |

| スパッタリング堆積 | PVD | 緻密で耐久性のある膜;複雑な合金 | 耐久性のある膜、複雑な材料 |

| 化学気相成長 (CVD) | CVD | 非見通し線、コンフォーマルコーティング | 複雑な3D構造のコーティング |

| 原子層堆積 (ALD) | CVD | 原子レベルの精度、究極のコンフォーマリティ | ナノスケールエレクトロニクス、完璧なコーティング |

最適な薄膜堆積ソリューションを見つける準備はできましたか?

プロジェクトの成功には、適切な堆積方法を選択することが不可欠です。KINTEKの専門家は、薄膜のあらゆるニーズに対応する実験装置と消耗品を専門としています。お客様の特定の材料、望ましい膜特性、および予算に合わせて、理想的なPVD、CVD、またはALDシステムを選択するお手伝いをいたします。

KINTEKがお客様のラボにソリューションを提供します:

- 専門家によるガイダンス: コスト、精度、材料適合性のトレードオフをナビゲートします。

- オーダーメイドの機器: スパッタリング、蒸着、CVD、またはALDプロセスに最適なシステムを見つけます。

- 優れた結果: 研究や生産が求める正確で高品質な薄膜を実現します。

今すぐ当社のチームにご連絡ください。個別のご相談を承ります!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置